Phân tích toàn diện về nguyên nhân uốn cong trong các bộ phận đồ nội thất kim loại và công nghệ phẳng

Do độ bền và đặc điểm thẩm mỹ hiện đại, đồ nội thất kim loại được sử dụng rộng rãi trong các kịch bản gia đình và thương mại. Tuy nhiên, vấn đề uốn cong và biến dạng của các bộ phận thường gây rắc rối cho sản xuất và sử dụng. Bài viết này phân tích một cách có hệ thống các nguyên nhân uốn cong trong các bộ phận kim loại và giải pháp từ đặc tính vật liệu, công nghệ chế biến đến kỹ thuật sửa chữa.

I. Nguyên nhân cốt lõi của uốn cong trong các bộ phận kim loại

1. Ảnh hưởng của các tính chất vật liệu

Các tính chất cơ học như mô-đun đàn hồi và sức mạnh năng suất của kim loại trực tiếp xác định khả năng chống biến dạng của chúng. Ví dụ, vật liệu có mô-đun đàn hồi thấp có nhiều khả năng trải qua biến dạng nhựa sau khi bị căng thẳng. Ngoài ra, sự đồng dạng của hạt trong cấu trúc vi mô có thể dẫn đến sự phân phối căng thẳng không đồng đều, làm tăng nguy cơ uốn cong.

2. Lỗi trong công nghệ xử lý

Các hoạt động không đúng đắn trong xử lý nhiệt, hàn, cắt và các quy trình khác có thể gây ra sự mất cân bằng trong căng thẳng nội bộ. Ví dụ, nhiệt độ cao trong quá trình hàn làm cho kim loại địa phương mở rộng và co lại không đồng đều sau khi làm mát tạo thành căng thẳng dư lại, dẫn đến biến dạng uốn trong một thời gian dài.

3. Hư hại trong quá trình Hậu cần và lắp đặt

Các va chạm trong quá trình vận chuyển, áp suất xếp chồng hoặc tác động lực bên ngoài trong quá trình lắp đặt có thể gây quá tải cục bộ của các bộ phận kim loại, dẫn đến biến dạng không thể đảo ngược.

4. Yếu tố môi trường và sử dụng

Phơi nhiễm lâu dài với môi trường nhiệt độ và độ ẩm cực đoan hoặc tải lặp đi lặp lại sẽ tăng tốc sự mệt mỏi kim loại, làm giảm sự ổn định cấu trúc và gây uốn cong dần dần.

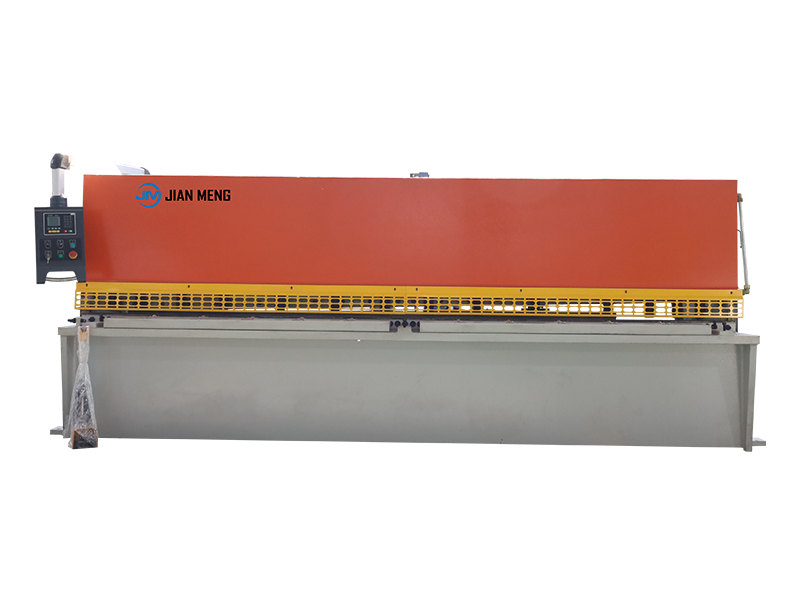

II. Công nghệ sửa chữa hiệu quả cao: Ứng dụng máy phẳng

Máy làm phẳng có thể làm thẳng chính xác tấm kim loại hoặc các bộ phận cấu trúc thông qua cảm biến chính xác cao và hệ thống điều khiển thông minh, với lợi thế kỹ thuật đáng kể:

- Quy định chính xác: Với hệ thống áp suất đa cuộn, độ chính xác phẳng có thể đạt 0,01mm, phù hợp cho việc xử lý các tấm dày trung bình trên 1mm.

- Cải thiện hiệu quả: So với sửa chữa thủ công truyền thống, hoạt động tự động làm giảm chi phí lao động hơn 80% và tránh thiệt hại thứ cấp.

- Nâng cao ngoại hình: Nó loại bỏ các nếp nhăn và biến dạng bất thường, khôi phục tính phẳng của các bộ phận và tăng cường kỹ thuật thẩm mỹ của sản phẩm và khả năng cạnh tranh trên thị trường.

III. Vật liệu sáng tạo và thiết kế cấu trúc

1. ống kim loại linh hoạt

Các ống kim loại linh hoạt được làm bằng hợp kim chống ăn mòn và lớp phủ nhựa cách nhiệt có cả độ bền kéo và độ linh hoạt uốn cong, phù hợp với các kịch bản dây phức tạp và giảm nguy cơ thiệt hại lắp đặt.

2. Vật liệu bản lề cường độ cao

Độ cứng của hợp kim vô định dạng mới (kính kim loại) gấp 2,5 lần hợp kim titan. Các tính chất chống mệt mỏi của nó có thể giảm hiệu quả vấn đề nếp nhăn của các thiết bị màn hình gấp và kéo dài tuổi thọ của chúng.

3. Hồ sơ sợi hợp chất

Các vật liệu tổng hợp sợi được hình thành bằng phun có tỷ lệ cường độ - trọng lượng tốt hơn so với kim loại truyền thống và có tính chất chống ăn mòn và cách nhiệt. Chúng phù hợp cho sản xuất trục ổ đẩy nhẹ, giảm rung và tiếng ồn.

IV. Các điểm chính để lựa chọn quy trình và thiết bị

- Độ dày vật liệu phù hợp: Máy làm phẳng cần chọn số con lăn và thông số áp suất theo độ dày tấm (ví dụ: 1 - 5mm) để tránh quá tải hoặc làm phẳng không đủ.

- Tối ưu hóa dòng chảy xử lý: Giới thiệu công nghệ xử lý nhiệt tần số cao hoặc cắt laser để giảm căng thẳng còn lại trong xử lý và ngăn chặn uốn cong từ nguồn.

- Điều chỉnh môi trường: Trong các khu vực khí hậu khắc nghiệt, vật liệu lớp phủ chống nhiệt độ và độ ẩm nên được chọn, và phát hiện căng thẳng và bảo trì nên được thực hiện thường xuyên.

V. Xu hướng tương lai: Sự kết hợp của vật liệu và công nghệ thông minh

Hợp kim gốm đạt được độ dựa kéo 39,9% ở nhiệt độ phòng thông qua "kiểm soát biến vị", với cả an toàn sinh học và độ bền cao. Hệ thống phẳng thích ứng kết hợp với các thuật toán AI có thể phân tích dữ liệu biến dạng vật liệu theo thời gian thực và tối ưu hóa động các thông số sửa chữa, thúc đẩy chế biến kim loại hướng đến độ chính xác cao và tiêu thụ năng lượng thấp.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian