Phân tích toàn diện về công nghệ sửa chữa cơ thể và bảng điều khiển ô tô: Phương pháp và biện pháp phòng ngừa

Sửa chữa cơ thể và bảng điều khiển ô tô là một công việc chuyên ngành cao đặt ra yêu cầu cực kỳ cao về dự trữ kiến thức và kinh nghiệm hoạt động của các kỹ thuật viên. Đối với các loại thiệt hại khác nhau, nhân viên sửa chữa cần đánh giá chính xác mức độ thiệt hại và sử dụng các phương pháp khoa học để đạt được sửa chữa hiệu quả. Bài viết này tóm tắt một cách có hệ thống các công nghệ sửa chữa cốt lõi và thông số kỹ thuật hoạt động, cung cấp một hướng dẫn tham khảo thực tế cho các chuyên gia và chủ sở hữu xe.

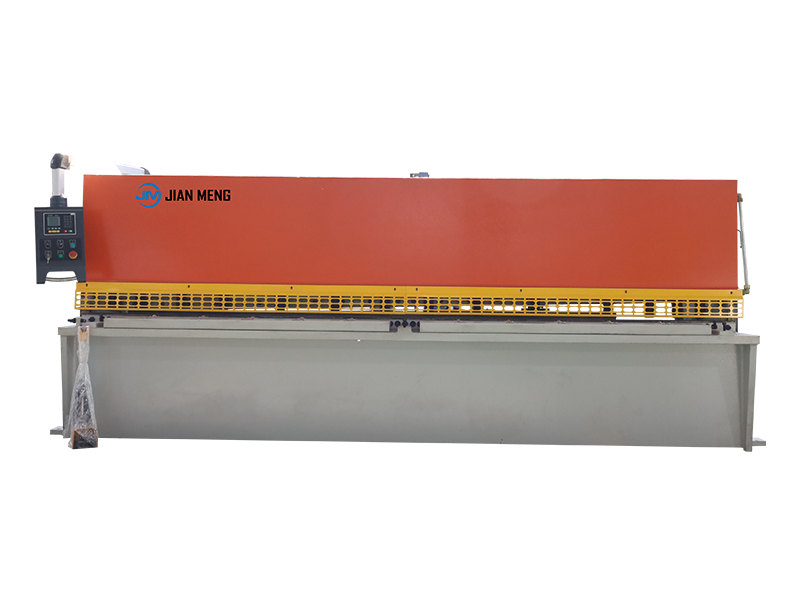

Máy định hình kim loại

I. Tiêu chuẩn và thông số kỹ thuật cho việc thay thế bộ phận cơ thể

Khi các tấm cơ thể bên ngoài bị hư hại nghiêm trọng do va chạm hoặc ăn mòn, cần thay thế bộ phận. Dưới đây là các chỉ số đánh giá chính: (1) Tấm kim loại đã trải qua làm cứng hoặc biến dạng làm việc lạnh ngoài phạm vi có thể sửa chữa do va chạm; (2) Các thành phần cấu trúc như chùm tăng cường bumper và chùm cửa bị hư hại; (3) Các bộ phận có gỉ sâu ảnh hưởng đến sức mạnh của chúng. Cần chú ý đặc biệt trong quá trình hoạt động thay thế: định vị hàn phải tuân thủ nghiêm ngặt các tiêu chuẩn dữ liệu nhà máy ban đầu; Các hoạt động cắt nên tránh các khu vực quan trọng ảnh hưởng đến an toàn của thân xe; Phương pháp điều chỉnh sưởi ấm được cấm nghiêm ngặt cho các bộ phận thép cường độ cao.

II. Phân loại và ứng dụng các công nghệ sửa chữa chuyên nghiệp

Các công nghệ sửa chữa tấm kim loại chính thống bao gồm ba loại: (1) Hoạt động búa và dolly phù hợp để sửa chữa tấm kim loại lớp đơn hoặc nội thất có thể truy cập được; (2) Công nghệ hàn điểm là để sửa chữa các thành phần cấu trúc đóng; (3) Hoạt động co lại được sử dụng để xử lý biến dạng kéo dài kim loại. Việc lựa chọn công nghệ cần được đánh giá toàn diện dựa trên vị trí và khu vực của thiệt hại. Đồng thời, các thông số kỹ thuật quy trình phải được tuân thủ nghiêm ngặt: Xử lý chống gỉ phải được thực hiện sau khi sửa chữa; Lỗi của bề mặt tham chiếu lắp đặt của các bộ phận bên ngoài nên được kiểm soát trong vòng 0,5mm.

III. Cấu hình thiết bị sửa chữa và kiểm soát thông số

Một hội thảo sửa chữa chuyên nghiệp cần được trang bị một bộ công cụ cơ bản (búa bóng, thanh pry, kẹt khóa, v.v.) và thiết bị đặc biệt (máy hàn MIG, súng keo, hệ thống nấm). Trong quá trình hoạt động, các điểm sau đây nên được điều chỉnh: (1) Căng suất hiện tại nên phù hợp với độ dịu của kim loại; (2) Công suất thiết bị nên tương ứng với độ dày của tấm kim loại; (3) Mật độ hàn tại chỗ nên đáp ứng các tiêu chuẩn hàn nhà máy ban đầu. Cần chú ý đặc biệt khi xử lý vật liệu đặc biệt: Ví dụ, dây hàn chống oxy hóa đặc biệt nên được sử dụng cho các bộ phận nhôm.

IV. Các điểm chính để sửa chữa vật liệu đặc biệt

Sửa chữa cơ thể hợp kim nhôm phải đối mặt với những thách thức đặc biệt: (1) Nhiệt độ hoạt động của vật liệu nhạy cảm nhiệt cần được kiểm soát nghiêm ngặt; (2) Quá trình hàn hợp kim điểm nóng chảy thấp nên được thông qua; (3) Một cưa lỗ chuyên nghiệp nên được sử dụng để loại bỏ chất keo. Hai điểm được nhấn mạnh trong các thông số kỹ thuật: Phơi nhiễm trực tiếp của khu vực hoạt động với ngọn lửa mở là nghiêm ngặt cấm; Thời gian làm cứng sau khi sửa chữa chất dính cấu trúc nên được kéo dài 30%. Đối với các cơ thể vật liệu hỗn hợp, khuyên nên sử dụng quy trình kết nối lạnh để tránh thiệt hại đối với các tính chất vật liệu.

V. Hệ thống đảm bảo chất lượng lớp phủ

Quá trình kim loại tấm và sơn trực tiếp ảnh hưởng đến độ bền của bề mặt được sửa chữa. Quá trình tiêu chuẩn bao gồm: (1) Điều trị ba lớp chống gỉ; (2) Độ dày của lớp phủ putty không nên vượt quá 3mm; (3) Kiểm soát gradient nhiệt độ trong quá trình nướng hồng ngoại. Nó được khuyên nên chọn một tổ chức chuyên nghiệp với một gian phun nhiệt độ ổn định và một hệ thống trộn sơn điện tử để ngăn ngừa sự khác biệt màu sắc và hiệu ứng vỏ cam. Sau khi xử lý bề mặt sơn, các yêu cầu sau đây nên được đáp ứng: Không có dấu sửa chữa được nhìn thấy bằng mắt trần ở khoảng cách 50cm, và độ bóng không nên dưới 90% tiêu chuẩn nhà máy ban đầu.

VI. Đổi mới công nghệ để cải thiện hiệu quả sửa chữa

Các hệ thống sửa chữa mới đã đạt được những đột phá công nghệ đáng kể: (1) Công nghệ sửa chữa vết nứt không sơn có thể xử lý các vết nứt nhỏ mà không cần tháo rời; (2) Công nghệ xung điện từ có thể sửa chữa biến dạng phức tạp; (3) Hệ thống hiệu chuẩn laser có thể cải thiện độ chính xác lắp ráp. Những đổi mới công nghệ này có thể giảm 40% thời gian sửa chữa truyền thống và 30% tiêu thụ vật liệu.

Khi thực hiện sửa chữa ô tô, kỹ thuật viên nên tuân thủ nghiêm ngặt các thông số kỹ thuật hoạt động và chọn các giải pháp sửa chữa hợp lý. Khi chủ sở hữu xe chọn một tổ chức sửa chữa, nên kiểm tra mức độ cấu hình thiết bị và trình độ chứng nhận của các kỹ sư. Cần ưu tiên cho các nhà cung cấp dịch vụ có hỗ trợ dữ liệu nhà máy ban đầu. Bằng cách kết hợp công nghệ chuyên nghiệp với các hoạt động tiêu chuẩn hóa, cả chất lượng sửa chữa và giá trị còn lại của xe có thể được duy trì hiệu quả, đảm bảo sự cân bằng tốt nhất giữa an toàn lái xe và sự hoàn hảo ngoại hình.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian