Phân tích các chức năng cốt lõi của máy hoàn thiện kim loại và hướng dẫn lựa chọn: Thiết bị chính để cải thiện hiệu quả xử lý

Là một thiết bị quan trọng trong lĩnh vực chế biến kim loại, máy hoàn thiện kim loại được sử dụng rộng rãi trong các lĩnh vực như sản xuất cơ khí, sửa chữa phụ tùng ô tô và chế biến chính xác hàng không vũ trụ. Chức năng cốt lõi của chúng là sửa chữa, định hình lại và thực hiện chế biến tốt trên các phận kim loại, do đó cải thiện chất lượng ngoại hình và độ chính xác chiều của sản phẩm. Bài viết này sẽ tiến hành phân tích sâu sắc về các chức năng cốt lõi, các loại chính thống và kỹ thuật lựa chọn thiết bị như vậy để giúp các doanh nghiệp tối ưu hóa quy trình sản xuất của họ.

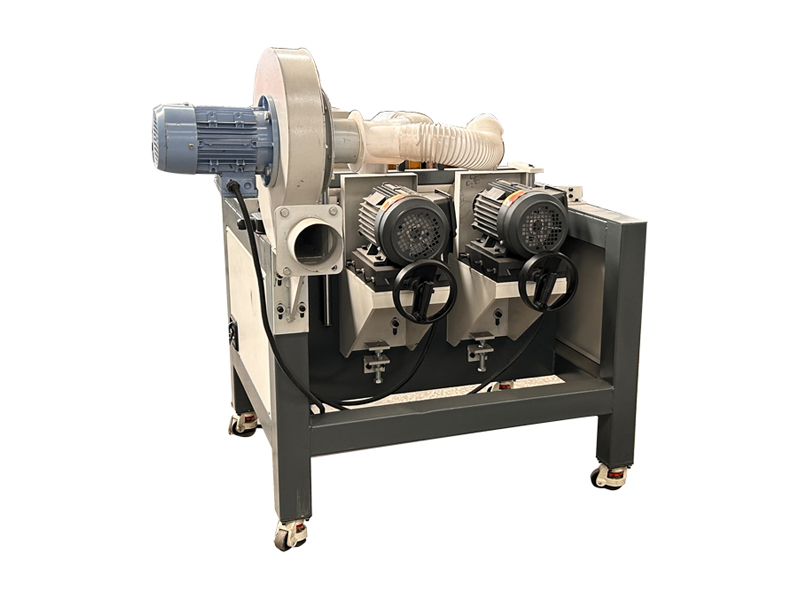

Hệ thống xóa và làm tròn

Năm chức năng cốt lõi của máy hoàn thiện kim loại

1. Deburring: Đối với các burrs trên bề mặt của các bộ phận sau khi đúc, cắt hoặc dập, máy cắt quay tốc độ cao được sử dụng để nhanh chóng làm sạch chúng, tránh lỗi lắp ráp hoặc mối nguy hiểm an toàn do burrs trong các quy trình tiếp theo.

2. Chính xác Chamfering: Máy cắt chamfering chuyên nghiệp được sử dụng để xử lý các cạnh của các bộ phận làm việc thành một khung 0,1 - 1,5mm. Điều này không chỉ tăng cường sự hấp dẫn thẩm mỹ của các sản phẩm mà còn làm giảm nguy cơ trầy xước cho người vận hành gây ra bởi các cạnh sắc nét.

3. đánh bóng bề mặt: Máy hoàn thành được trang bị bánh xe đánh bóng của lưới khác nhau có thể đạt được hiệu ứng đa cấp từ mài cơ bản đến xử lý kết thúc gương. Chúng đặc biệt phù hợp cho các lĩnh vực có yêu cầu nghiêm ngặt về độ thô bề mặt, chẳng hạn như thiết bị y tế và khuôn chính xác.

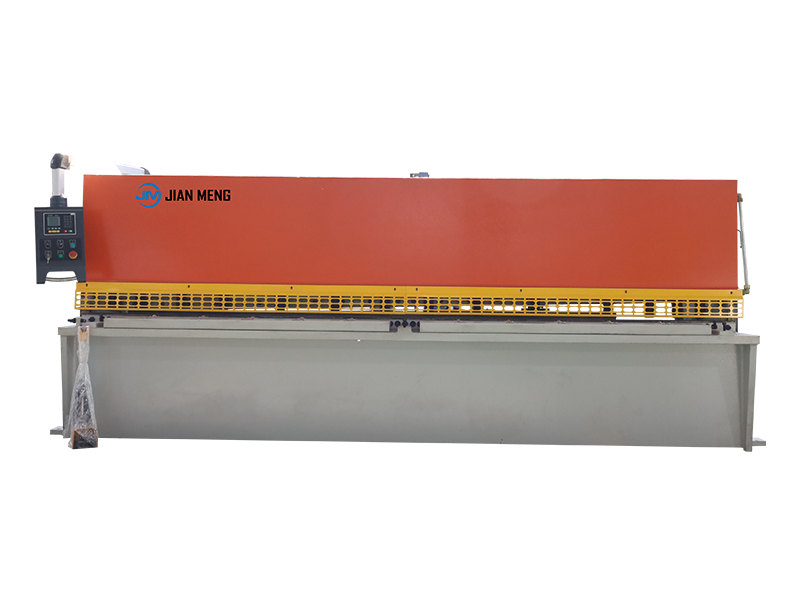

4. Sửa biến dạng: Thông qua hệ thống điều chỉnh áp suất, uốn cong và uốn cong của các bộ phận kim loại có thể được định hình lại chính xác để khôi phục lại hình dạng hình học ban đầu của các phận làm việc, đặc biệt phù hợp cho các kịch bản sửa chữa tấm kim loại ô tô.

5. Tối ưu hóa xử lý tốt: Các mô hình cao cấp tích hợp với hệ thống phản hồi đo lường có thể đạt được độ chính xác xử lý ± 0,01mm, cải thiện đáng kể tính nhất quán chiều và khả năng thích ứng lắp ráp của các bộ phận làm việc.

Phân loại các mô hình chính và kịch bản ứng dụng

Theo mức độ tự động hóa, thị trường hiện tại chủ yếu được chia thành ba loại:

- Loại thủ công: Con đường xử lý được kiểm soát bởi người vận hành. Nó phù hợp cho sản xuất tùy chỉnh lô nhỏ hoặc sử dụng trong các xưởng sửa chữa. Lợi thế là chi phí thiết bị thấp và khả năng thích ứng với các bộ phận có hình dạng bất thường, nhưng nó đòi hỏi một mức độ cao của kỹ năng vận hành.

- Loại bán tự động: Con đường công cụ được kiểm soát bởi các chương trình được thiết lập trước và nhà điều hành chịu trách nhiệm tải và dỡ mảnh và điều chỉnh thông số. Loại này cân bằng hiệu quả và linh hoạt và phù hợp với nhu cầu xử lý lô của các doanh nghiệp vừa.

- Loại hoàn toàn tự động: Được trang bị hệ thống liên kết đa trục và mô-đun định vị trực quan, nó có thể đạt được sản xuất tự động liên tục. Hầu hết các thiết bị này được trang bị các chức năng phát hiện thông minh, có thể sửa lỗi xử lý trong thời gian thực. Chúng đặc biệt phù hợp cho sản xuất quy mô lớn các bộ phận ô tô và các sản phẩm điện tử 3C.

Các điểm chính để lựa chọn cấu hình chính

1. Hiệu suất trục: Được khuyến nghị chọn động cơ tần số biến với phạm vi tốc độ 500 - 15000rpm, có thể đáp ứng nhu cầu xử lý thô như khử lý và cũng tính đến quá trình đánh bóng tốc độ cao.

2. Tương thích công cụ: Thiết bị chất lượng cao nên hỗ trợ hệ thống công cụ thay đổi nhanh chóng và tương thích với các công cụ xử lý khác nhau như máy cắt cacbua, bánh xe mài kim cương và bàn chải nylon.

3. Hệ thống lắp đặt: Thiết bị thủy lực / khí nén với thiết kế mô-đun có thể sửa chữa ổn định các bộ phận có hình dạng bất thường. Khi kết hợp với hệ thống định vị điểm không, thời gian kẹp có thể giảm hơn 90%.

Chiến lược mua thiết bị và bảo trì

Khi mua, các điểm sau đây nên được tập trung vào: độ cứng của vật liệu chế biến (được khuyên chọn một mô hình chuyên dụng cho vật liệu như thép không gỉ và hợp kim nhôm), đầu ra hàng ngày (cho sản xuất lô, các mô hình với tải và dỡ tự động được ưa thích), và giới hạn trang web (thiết kế nhỏ gọn phù hợp hơn cho các xưởng nhỏ và vừa). Đối với bảo trì hàng ngày, nên thiết lập một hệ thống bảo trì ba cấp: các nhà vận hành nên làm sạch các chip kim loại hàng ngày và kiểm tra hệ thống bôi trơn; nhóm kỹ thuật nên phát hiện lỗi chạy ra của trục chính hàng tháng; và độ chính xác định vị của hệ thống điều khiển số nên được hiệu chuẩn hàng năm.

Là thiết bị cơ bản trong sản xuất hiện đại, sự lựa chọn hợp lý và ứng dụng hiệu quả của máy hoàn thiện kim loại trực tiếp ảnh hưởng đến khả năng kiểm soát chất lượng và chi phí sản xuất của doanh nghiệp. Các doanh nghiệp nên thiết lập một hệ thống đánh giá thiết bị khoa học dựa trên đặc điểm sản phẩm của riêng họ, chọn các mô hình phù hợp theo yêu cầu công nghệ xử lý, và đồng thời thiết lập các thủ tục hoạt động tiêu chuẩn hóa để tối đa hóa tiềm năng của thiết bị.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian