Công nghệ cắt laser: Phân tích các nguyên tắc cốt lõi, lợi thế và lĩnh vực ứng dụng

Là một quy trình cốt lõi trong sản xuất hiện đại, công nghệ cắt laser sử dụng chùm laser mật độ năng lượng cao để đạt được xử lý vật liệu hiệu quả. Kể từ khi laser ra đời vào năm 1960, công nghệ này đã liên tục phát triển và trở thành giải pháp ưa thích cho việc xử lý cả vật liệu kim loại và phi kim loại. Sau đây phân tích toàn diện công nghệ cắt laser từ các khía cạnh như các nguyên tắc kỹ thuật, lợi thế cốt lõi, vật liệu áp dụng, kịch bản ứng dụng và xu hướng tương lai.

Nguyên tắc cốt lõi: Hiệu ứng hợp tác của hiệu ứng nhiệt và dòng chảy khí

Trong cắt laser, một chùm laser công suất cao được tạo ra bởi một máy phát laser và sau đó tập trung bằng một ống kính tập trung vào một điểm cực kỳ nhỏ (thường có đường kính 0,1 - 0,3 mm), tạo ra mật độ năng lượng cao đến 10. ⁶ - 10⁸ W / cm². Khi chùm ảnh hưởng đến bề mặt vật liệu, việc làm nóng ngay lập tức khiến vật liệu tan chảy, bay hơi hoặc cháy nhanh chóng. Trong khi đó, khí áp suất cao (chẳng hạn như oxy hoặc nitơ) đồng trục với chùm thổi vật liệu nóng chảy, tạo thành một khớp cắt mịn. Quá trình này có thể được chia thành bốn chế độ theo các thuộc tính vật liệu:

1. Cắt bốc hơi: Được sử dụng cho vật liệu phi kim loại như gỗ và nhựa.

2. Cắt nóng chảy: Thích hợp cho kim loại như thép không gỉ và hợp kim nhôm.

3. Cắt oxy hóa: Cải thiện hiệu quả cắt thép carbon thông qua đốt oxy hỗ trợ.

4. Gãy nứt được kiểm soát: Được sử dụng để phân chia chính xác các vật liệu mỏng manh.

Lợi thế kỹ thuật: Cách mạng hóa các phương pháp xử lý truyền thống

1. Độ chính xác cao và tốc độ cao

Độ chính xác định vị có thể đạt 0,02 mm, và chiều rộng khớp cắt chỉ là 0,1 - 0,3 mm, làm cho nó phù hợp với các bộ phận chính xác cấp micron. Tốc độ cắt có thể đạt 10 m / phút, nhanh hơn 5 - 10 lần so với chế biến cơ khí truyền thống.

2. Cắt chất lượng cao và ảnh hưởng nhiệt thấp

Cắt không có chảy, và độ thô bề mặt Ra ≤ 12,5 μm, làm giảm nhu cầu xử lý thứ cấp. Chiều rộng của khu vực bị ảnh hưởng bởi nhiệt ít hơn 0,1 mm, tránh biến dạng vật liệu một cách hiệu quả.

3. Khả năng thích ứng và linh hoạt vật liệu

Nó có thể xử lý hơn 300 loại vật liệu, bao gồm thép carbon, hợp kim titan, gốm và vật liệu tổng hợp, và hỗ trợ cắt đồ họa phức tạp mà không cần khuôn tùy chỉnh.

4. Tự động hóa và năng lượng - Tiết kiệm và bảo vệ môi trường

Hệ thống điều khiển số CNC cho phép tự động hóa quá trình đầy đủ, tăng tỷ lệ sử dụng vật liệu 15% - 20% và giảm tiêu thụ năng lượng 40% so với cắt plasma.

Vật liệu áp dụng và ứng dụng công nghiệp

Phân loại vật liệu:

- Vật liệu kim loại: thép carbon (với độ dày lên đến 30 mm), thép không gỉ, hợp kim titan (hàng không vũ trụ - lớp), lá đồng (cho ngành công nghiệp điện tử).

- Vật liệu không kim loại: Acrylic (cho biển báo quảng cáo), sợi carbon (cho các bộ phận ô tô), bảng PCB (cho các thành phần điện tử).

Lĩnh vực ứng dụng cốt lõi:

1. Sản xuất ô tô: Phụ tùng kim loại tấm cơ thể, cảm biến túi khí.

2. Hàng không vũ trụ: Lưỡi động cơ, cấu trúc cabin hợp kim titan.

3. Điện tử và Thiết bị điện: Khung giữa điện thoại di động, bảng mạch in linh hoạt.

4. Thiết bị y tế: Xử lý chính xác các dụng cụ phẫu thuật và cấy ghép chỉnh hình.

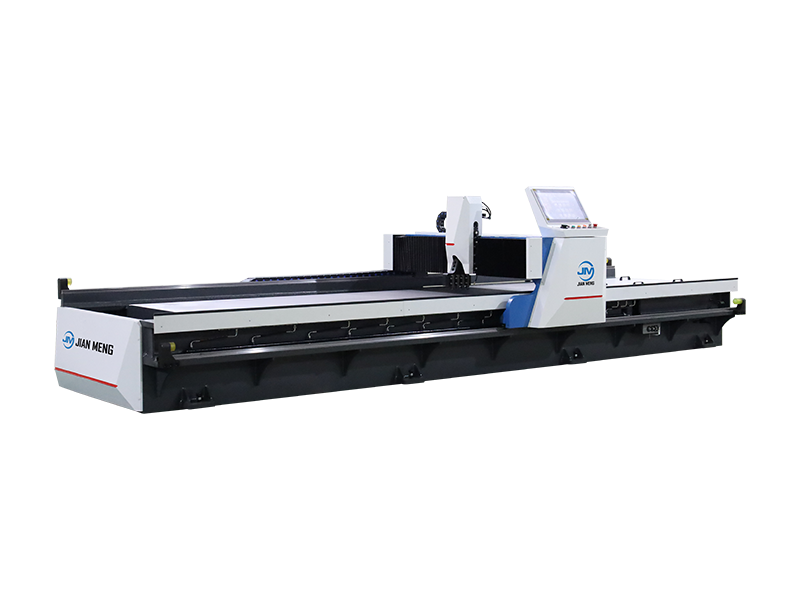

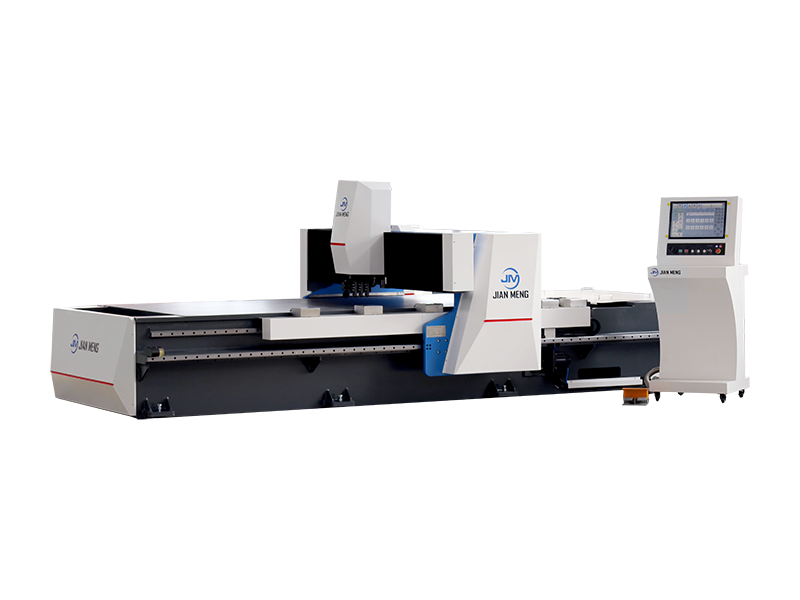

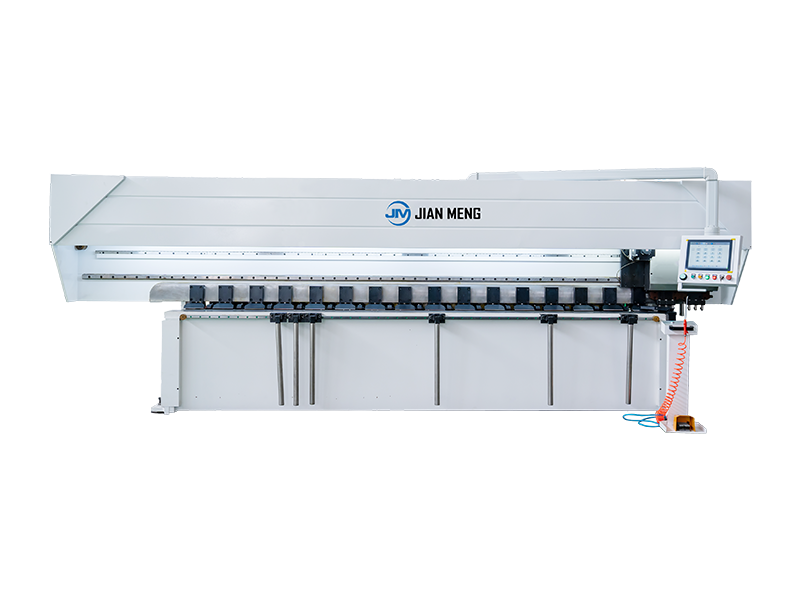

Loại thiết bị và lặp lại công nghệ

1. CO₂ Máy cắt laser: Với bước sóng 10,6 μm, phù hợp để cắt vật liệu kim loại phi kim loại và mỏng.

2. Laser sợi: Với hiệu quả chuyển đổi quang điện trên 35%, lựa chọn đầu tiên cho chế biến kim loại.

3. Thiết bị laser siêu tím: Với bước sóng 355 nm, được sử dụng để cắt wafer bán dẫn.

Xu hướng tương lai: Sản xuất thông minh và xanh

1. Nâng cấp công suất: Thiết bị công suất siêu cao trên 30 kW có thể phá vỡ việc cắt tấm thép dày 100 mm.

2. Tích hợp AI: Các thuật toán học máy tối ưu hóa con đường cắt, giảm tiêu thụ năng lượng 15%.

3. Tích hợp đa quy trình: Thiết bị cắt - hàn - đánh dấu tích hợp cải thiện hiệu quả của dây chuyền sản xuất.

4. Nâng cấp bảo vệ môi trường: Hệ thống lọc khói có thể lọc 99% hạt.

Là một công nghệ cơ bản trong kỷ nguyên Công nghiệp 4.0, cắt laser sẽ tiếp tục thúc đẩy sự đổi mới và đột phá trong các lĩnh vực như sản xuất chính xác và thiết bị năng lượng mới. Các doanh nghiệp áp dụng công nghệ này có thể rút ngắn chu kỳ phát triển sản phẩm 50% và giảm chi phí toàn diện 30%, khiến nó trở thành một lựa chọn chiến lược để tăng cường khả năng cạnh tranh.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian