Phân tích toàn diện của thiết bị grooving: các loại, ứng dụng và hướng dẫn lựa chọn

Trong lĩnh vực sản xuất công nghiệp, trang trí kiến trúc và bảo trì đường bộ, thiết bị rãnh là công cụ cốt lõi cho việc cắt và rãnh vật liệu. Với hiệu quả cao và khả năng xử lý chính xác, loại thiết bị này đáp ứng các yêu cầu xử lý của các vật liệu khác nhau (chẳng hạn như kim loại, gỗ, đá, nhựa đường, v.v.). Bài viết này sẽ tiến hành phân tích từ các kích thước như các loại thiết bị, kịch bản ứng dụng, các điểm chính lựa chọn và các đề xuất bảo trì, cung cấp cho người dùng thông tin tham khảo toàn diện.

I. Các loại thiết bị grooving chính

1. Phân loại theo khả năng áp dụng vật liệu

- Máy làm gỗ: Đặc biệt được thiết kế cho gỗ, nó phù hợp cho các sản phẩm gỗ làm rãnh như đồ nội thất và cửa và cửa sổ. Thiết bị linh hoạt để vận hành, cho phép điều khiển thủ công hoặc tự động để hoàn thành hiệu quả các nhiệm vụ rãnh chính xác cao.

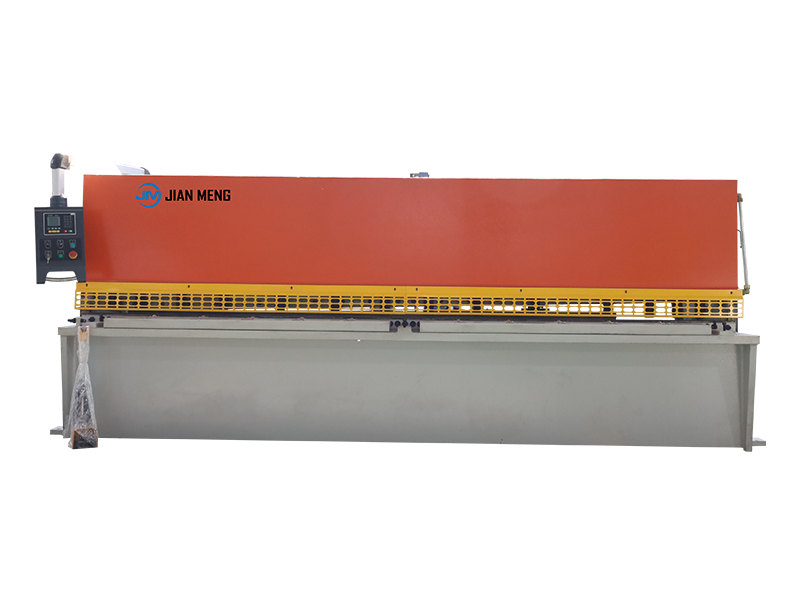

- Máy rèn kim loại: Nó có độ cứng cao và lực cắt mạnh mẽ và được sử dụng cho các vật liệu kim loại rèn như hợp kim nhôm và thép không gỉ để đảm bảo độ chính xác kết thúc bề mặt và xử lý.

- Máy rãnh đá: Được trang bị máy cắt chống mài mòn và cấu trúc tăng cường, nó đáp ứng các yêu cầu rãnh của đá cứng như đá cẩm thạch và đá granit.

- Bề mặt đường

Máy GroovingĐược sử dụng để sửa chữa đường băng nhăng và xi măng, nó có thể nhanh chóng cắt rãnh niêm phong sâu lên đến 80 mm và được trang bị hệ thống thu bụi để giảm ô nhiễm môi trường.

2. Phân loại theo nguyên tắc kỹ thuật

- Máy răng CNC: Nó nhận ra xử lý tự động thông qua hệ thống CNC, hỗ trợ liên kết đa trục (chẳng hạn như trục X / Y / Z), với độ chính xác định vị ± 0,05 mm và phù hợp với các kịch bản có hình dạng phức tạp và yêu cầu độ chính xác cao.

- Máy răng laser: Nó sử dụng chùm laser để xử lý không tiếp xúc, có ảnh hưởng nhiệt nhỏ và tốc độ cao, và phù hợp cho xử lý kim loại mỏng hoặc các thành phần điện tử chính xác cao cấp.

- Máy rèn điện phân: Nó xử lý kim loại đặc biệt (chẳng hạn như hợp kim titan) thông qua phản ứng điện phân và phù hợp để xử lý vật liệu đặc biệt trong các lĩnh vực như hàng không và chăm sóc y tế.

3. Phân loại theo mức độ tự động hóa

- Máy rèn thủ công: Nó có cấu trúc đơn giản và chi phí thấp và phù hợp để xử lý các mảnh nhỏ.

- Máy rèn bán tự động: Nó tích hợp một thiết bị cho ăn điện để cải thiện hiệu quả sản xuất và độ chính xác.

- Máy rèn tự động hoàn toàn: Nó sử dụng công nghệ CNC để đạt được hoạt động không người lái trong suốt quá trình và hỗ trợ xử lý các phản phẩm phức tạp và khối lượng lớn.

II. Kịch bản ứng dụng cốt lõi

- Sản xuất công nghiệp: Ví dụ, cho các rãnh bốn bên của cửa an ninh thép không gỉ và tấm đồ dùng nhà bếp, thiết bị CNC đảm bảo độ chính xác tuyến tính của rãnh ± 0,01 mm và tích hợp hệ thống thu bụi để cải thiện môi trường làm việc.

- Kiến trúc trang trí: Đối với grooving rãnh trang trí trên đá và tấm kim loại để đáp ứng các yêu cầu kiểu dáng của xây dựng tường rèm và đồ nội thất.

- Bảo trì đường: Được sử dụng để sửa chữa các vết nứt trong đường bộ nhựa đường. Thiết kế với bánh xe phổ quát cho phép điều chỉnh tùy ý góc rãnh dọc theo hướng nứt, với chiều rộng cắt 5 - 25 mm và chiều sâu 15 - 80 mm.

- Đường đường ống: Đối với rãnh trên vườn nhà xi măng để chôn vùi ống nước, cáp, v.v., và phun - chống chuỗi và hệ thống chiếu sáng đảm bảo an toàn xây dựng.

III. Yếu tố chính để lựa chọn thiết bị

1. Đặc điểm vật liệu: Chọn thiết bị tương ứng theo vật liệu xử lý. Ví dụ, đá cứng đòi hỏi máy cắt chống mài mòn cao, trong khi chế biến nhựa đòi hỏi các mô hình có lực cắt thấp và tốc độ quay cao.

2. Yêu cầu xử lý: Trong các kịch bản chính xác cao, thiết bị CNC hoặc laser được ưa thích; đối với sản xuất hàng loạt, các mô hình hoàn toàn tự động có thể được xem xét để cải thiện hiệu quả.

3. Hiệu suất thiết bị: Chú ý đến các thông số như tốc độ cắt (ví dụ: 60 m / phút), độ chính xác định vị (± 0,05 mm) và điều chỉnh nâng (kiểm soát chiều sâu của thanh đẩy điện).

4. An toàn và bảo vệ môi trường: Khuyến nghị nên chọn thiết bị được trang bị hệ thống dừng nhanh, bộ chống bụi và thiết bị thu bụi để giảm rủi ro hoạt động và ô nhiễm môi trường.

IV. Thông số kỹ thuật hoạt động và đề xuất bảo trì

1. Hoạt động an toàn

- Kiểm tra độ chặt chẽ của máy cắt trước khi khởi động máy và tránh lắp đặt ngược của máy cắt.

- Đảm bảo rằng mảnh được cố định trong quá trình xử lý và không tiếp cận khu vực lưỡi bằng tay trần.

- Sử dụng thiết bị bảo vệ chống bụi như chì tai và kính.

2. Bảo trì

- Thường xuyên làm sạch các chip và kiểm tra sự ổn định áp suất của hệ thống thủy lực (ví dụ: hệ thống điều khiển thủy lực nhập khẩu).

- Sử dụng chức năng "tự hoạch" của thiết bị để sửa chữa bề mặt bàn làm việc và kéo dài tuổi thọ của nó.

- Tắt điện khi máy bị dừng lại để tránh lão hóa các thành phần điện.

Thông qua lựa chọn hợp lý và hoạt động tiêu chuẩn hóa, thiết bị rãnh có thể cải thiện đáng kể hiệu quả xử lý và chất lượng, đáp ứng nhu cầu sản xuất đa dạng. Cho dù trong sản xuất công nghiệp hay bảo trì đường bộ, lựa chọn mô hình phù hợp và kết hợp nó với chiến lược bảo trì khoa học là chìa khóa để đảm bảo hoạt động ổn định lâu dài của thiết bị.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian