Phân tích toàn diện về công nghệ chế biến bộ phận ô tô: Công nghệ cốt lõi từ trống đến sản phẩm hoàn thành

Xử lý các bộ phận ô tô là một quá trình phức tạp của việc chuyển đổi nguyên liệu thô thành các bộ phận chính xác, liên quan đến nhiều lĩnh vực như khoa học vật liệu, kỹ thuật cơ khí và công nghệ tự động hóa. Là nền tảng của ngành công nghiệp ô tô, mức độ công nghệ của nó quyết định trực tiếp hiệu suất và độ tin cậy của xe. Sau đây là một phân tích về các công nghệ cốt lõi của chế biến bộ phận ô tô.

I. Liên kết chính trong dòng chảy xử lý

1. Thiết kế và lựa chọn vật liệu

Việc phát triển các bộ phận bắt đầu với thiết kế kỹ thuật ngược chính xác, cần tính đến cả yêu cầu chức năng và bố trí tổng thể của xe. Các vật liệu được sử dụng phổ biến bao gồm thép cường độ cao, hợp kim nhôm (giảm trọng lượng 30%), nhựa kỹ thuật (cho các bộ phận nội thất) và vật liệu tổng hợp (cho các bộ phận khung).

2. Công nghệ tạo hình trống

Quá trình đúc có thể sản xuất hàng loạt các thành phần phức tạp như khối động cơ và vỏ truyền. Đúc cát chiếm 90% tổng số, trong khi công nghệ đúc chết có thể sản xuất các bộ phận nhôm chính xác với độ dày tường chỉ 2,5mm. Quá trình rèn sử dụng máy ép thủy lực 5000 tấn để xử lý các thành phần cường độ cao như trục khanh và thanh kết nối, làm tăng độ nhỏ gọn của cấu trúc vi mô 40%.

II. Phân tích các quy trình cốt lõi

1. Công nghệ hình thành chính xác

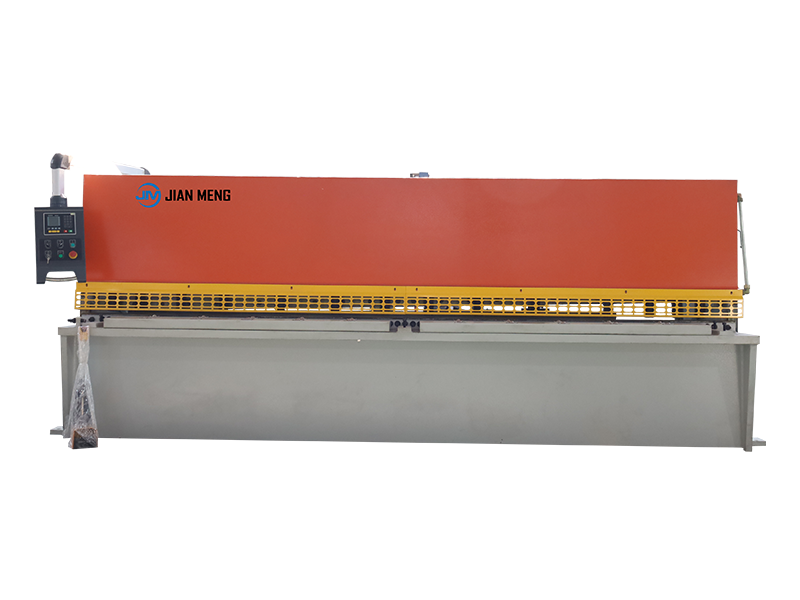

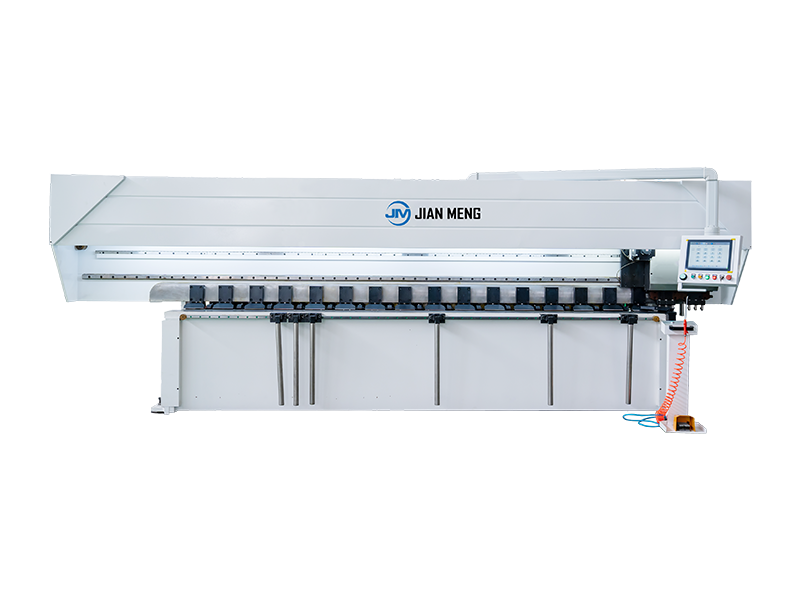

• Quá trình dập: Sử dụng nhiều trạm dập tiến bộ để đạt được hiệu quả sản xuất 1 mảnh mỗi giây, nó được sử dụng để sản xuất vỏ như cửa xe và mũ động cơ, với độ chính xác lên đến ± 0,03mm.

• Luyện kim bột: Được sử dụng để sản xuất bánh răng truyền tải, tỷ lệ sử dụng vật liệu đạt hơn 95%, và tiết kiệm 60% năng lượng so với chế biến cắt truyền thống.

2. Liên kết và xử lý bề mặt

Hàn laser làm giảm số điểm hàn cơ thể 30% trong khi cải thiện sức mạnh cấu trúc. Hàn ma sát được sử dụng trong chế biến bánh xe hợp kim nhôm có thể làm giảm diện tích của khu vực bị ảnh hưởng bởi nhiệt. Lớp phủ điện tạo thành một lớp bảo vệ 20μm. Kết hợp với lớp phủ gốm nano, nó có thể kéo dài tuổi thọ của đĩa phanh gấp 3 lần.

3. Xử lý đặc biệt

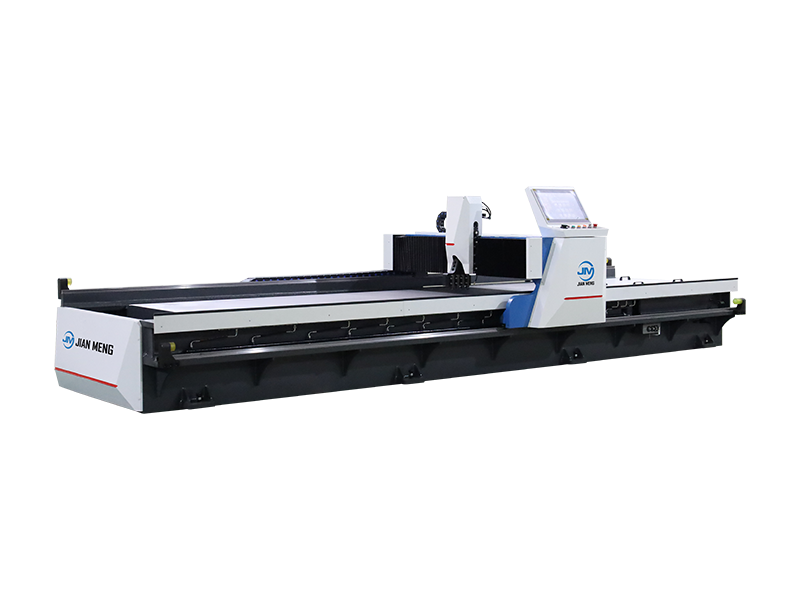

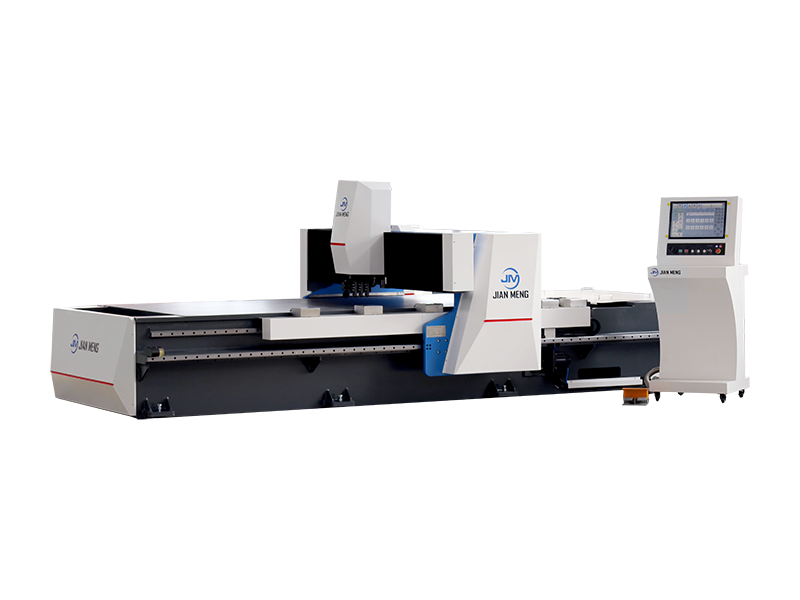

Một trung tâm gia công năm trục có thể hoàn thành việc hoàn thành cấp độ 0,01mm của lưỡi tua bin. Công nghệ lớp phủ laser được sử dụng để sửa chữa ghế van động cơ, với chi phí chỉ 30% của việc thay thế các bộ phận mới.

III. Hệ thống giám sát chất lượng

Hệ thống phát hiện thông minh chạy qua toàn bộ chu kỳ sản xuất:

• Các dụng cụ đo trực tuyến theo dõi độ lệch chiều của gia công trong thời gian thực.

• CT công nghiệp có thể phát hiện lỗi bên trong mức 0,2mm trong đúc.

• Ban kiểm tra mệt mỏi mô phỏng điều kiện làm việc 10 năm để xác minh tuổi thọ của hệ thống treo.

IV. Xu hướng phát triển công nghiệp

1. Công nghệ Digital Twin: Xây dựng một dây chuyền sản xuất ảo để tối ưu hóa các thông số quy trình, chu kỳ phát triển sản phẩm mới được rút ngắn 50%.

2. Ứng dụng vật liệu tổng hợp: Trục lái sợi carbon giảm trọng lượng 60%, và miếng phanh gốm có thể chịu được nhiệt độ lên đến 800 ° C.

3. Sản xuất xanh: Công nghệ tái chế và tái tạo phế liệu nhôm làm giảm tiêu thụ năng lượng 70%, và tỷ lệ thay thế lớp phủ dựa trên nước đã đạt 85%.

Hiện tại, hệ thống sản xuất thông minh tích hợp cao kiểm soát lỗi xử lý trong vòng 1/5 đường kính tóc (±5μm), và dây chuyền sản xuất linh hoạt có thể đạt được sản xuất dòng chảy hỗn hợp của 200 loại bộ phận. Với sự đột phá của công nghệ in 3D, đầu xi lanh với cấu trúc dầu phức tạp đã được hình thành một cách tích hợp và dòng chảy quy trình truyền thống được giảm 60%. Xử lý các bộ phận ô tô đang liên tục phát triển hướng tới độ chính xác ở mức micron, giao hàng không có lỗi và khả năng truy xuất hoàn toàn vòng đời.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian