Phân tích toàn diện về các công nghệ cốt lõi và ứng dụng công nghiệp của gia công chính xác của thép không gỉ

Gia công chính xác của thép không gỉ là một công nghệ quan trọng liên quan đến việc xử lý sâu sắc các vật liệu thép không gỉ thông qua một loạt các quy trình chính xác để cải thiện độ chính xác kích thước, kết thúc bề mặt và hiệu suất toàn diện của chúng. Nhờ khả năng chống ăn mòn tuyệt vời, khả năng chống nhiệt và sức mạnh cơ học của vật liệu thép không gỉ, các bộ phận gia công chính xác được sử dụng rộng rãi trong các lĩnh vực cao cấp như thiết bị y tế, hàng không vũ trụ và thiết bị hóa học. Dưới đây là các phương pháp cốt lõi và các điểm thực hiện của quá trình này.

Kim loại cạnh tròn và deburringQuá trình cốt lõi của gia công chính xác thép không gỉ

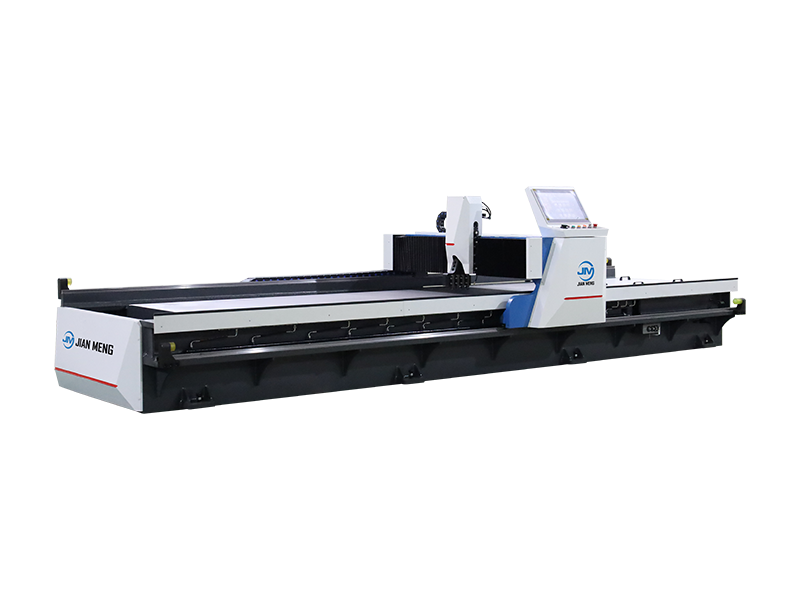

1. Công nghệ quay và phay

Triệt sử dụng máy tiện CNC để đạt được độ chính xác cao của các bộ phận quay (chẳng hạn như trục và đĩa), trong khi phay CNC phù hợp để xử lý các bộ phận phẳng và ba chiều với các tính năng hình học phức tạp. Cả hai loại công nghệ đều đòi hỏi các công cụ cắt đặc biệt để vượt qua các đặc điểm làm cứng của thép không gỉ và đảm bảo hiệu quả xử lý và chất lượng sản phẩm.

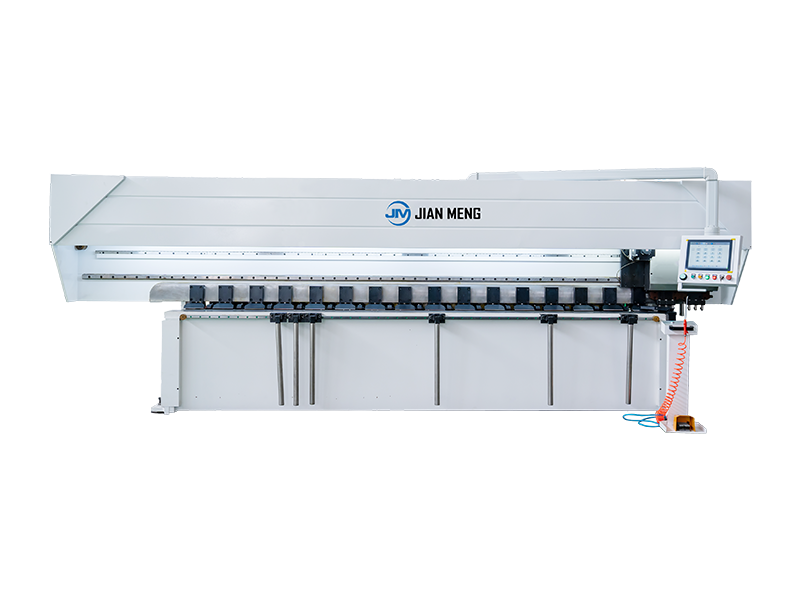

2. Máy mài và gia công xả điện

Máy mài bề mặt và máy mài hình trụ có thể cải thiện đáng kể bề mặt hoàn thiện, với độ chính xác đạt mức micron, đặc biệt phù hợp cho các thành phần dụng cụ chính xác. Gia công xả điện (EDM) nhận ra việc xử lý các khoang phức tạp và cấu trúc vi thông qua khắc xả và thường được sử dụng trong sản xuất khuôn và xử lý vật liệu siêu cứng.

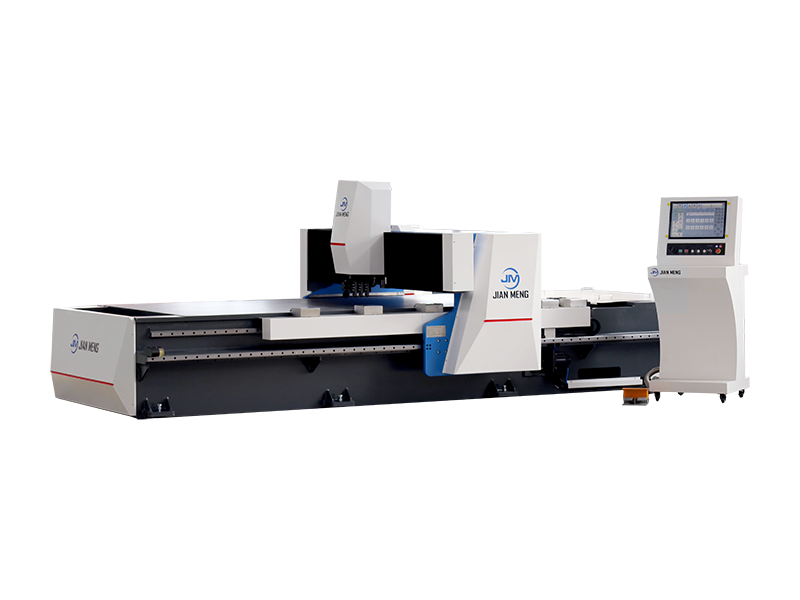

3. Quá trình cắt laser và hàn

Cắt laser có thể hoàn thành hiệu quả việc cắt các tấm mỏng và đường viền hình dạng đặc biệt do lợi thế xử lý không tiếp xúc của nó. Trong quá trình hàn, công nghệ hàn TIG và hàn MIG có thể đảm bảo độ bền và khả năng chống ăn mòn của các đường hàn, đáp ứng các kịch bản yêu cầu cao như các bộ phận cấu trúc hàng không vũ trụ.

Năm yếu tố chính để tối ưu hóa quy trình

1. Xử lý trước vật liệu và lựa chọn công cụ

Trước khi xử lý, độ cứng của các loại thép không gỉ khác nhau (chẳng hạn như 304 và 316L) cần được kiểm tra. Các công cụ cacbua hoặc các công cụ được phủ nên được ưa thích để tránh mài mòn công cụ gây ra bởi độ nhớt của vật liệu.

2. Chiến lược kiểm soát nhiệt độ động

Sử dụng chất làm mát dựa trên nước và công nghệ bôi trơn số lượng tối thiểu (MQL) có thể giảm hiệu quả nhiệt độ trong khu vực cắt và giảm nguy cơ biến dạng nhiệt. Trong quá trình xử lý, biến động nhiệt độ cần được theo dõi theo thời gian thực, và tốc độ dòng chảy và áp suất của chất làm mát cần được điều chỉnh.

3. Thiết kế kẹp chống biến dạng

Giới thiệu thiết bị thủy lực hoặc thiết bị hấp thụ chân không và kết hợp với phương pháp xử lý từng bước có thể giảm căng thẳng xử lý các bộ phận tường mỏng. Đối với các thành phần có tỷ lệ chiều dài đến đường kính vượt quá 5: 1, các cơ chế hỗ trợ phụ trợ cần được cấu hình.

4. Tăng cường xử lý bề mặt

Sau khi gia công chính xác, thông qua đánh bóng điện phân hoặc xử lý thụ động hóa học, một bộ phim oxyt dày đặc có thể được hình thành trên bề mặt, làm tăng khả năng chống ăn mòn hơn ba lần. Trong lĩnh vực thiết bị y tế, điều trị bề mặt vô trùng cũng là cần thiết.

5. Xu hướng gia công thông minh

Hệ thống CNC tích hợp với Internet of Things có thể sửa các thông số xử lý trong thời gian thực, giảm tỷ lệ từ chối xuống dưới 0,2%. Một số doanh nghiệp đã giới thiệu các thuật toán AI để tối ưu hóa con đường công cụ, rút ngắn chu kỳ xử lý hơn 15%.

Phân tích các kịch bản ứng dụng liên ngành

- Lĩnh vực y tế: Nhựa phẫu thuật và cấy ghép chỉnh hình với độ chính xác gia công cấp IT5 cần đáp ứng tiêu chuẩn thép không gỉ y tế ASTM F138.

Thiết bị năng lượng: Các bộ phận bơm và van trong các nhà máy điện hạt nhân cần vượt qua thử nghiệm phun muối 48 giờ và độ thô bề mặt nên được kiểm soát trong vòng Ra0.4μm.

- Sản xuất bán dẫn: Các buồng chân không siêu cao được làm bằng thép không gỉ carbon siêu thấp 316L và tỷ lệ rò rỉ heli sau khi hàn cần thấp hơn 1 × 10 ^ - 9 Pa · m³ / s.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian