Phân tích toàn diện về các quy trình tạo kim loại: Công nghệ cốt lõi và kịch bản ứng dụng

Hình thành kim loại là một công nghệ quan trọng để sản xuất các bộ phận hoặc sản phẩm bằng cách thay đổi hình dạng, kích thước và đặc tính của kim loại thông qua các phương tiện vật lý hoặc hóa học. Nó được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không vũ trụ, điện tử và xây dựng. Bài viết này sẽ sắp xếp một cách có hệ thống các quy trình cốt lõi, đặc điểm kỹ thuật và nguyên tắc lựa chọn của hình thành kim loại, cung cấp một hướng dẫn tham khảo cho ngành công nghiệp.

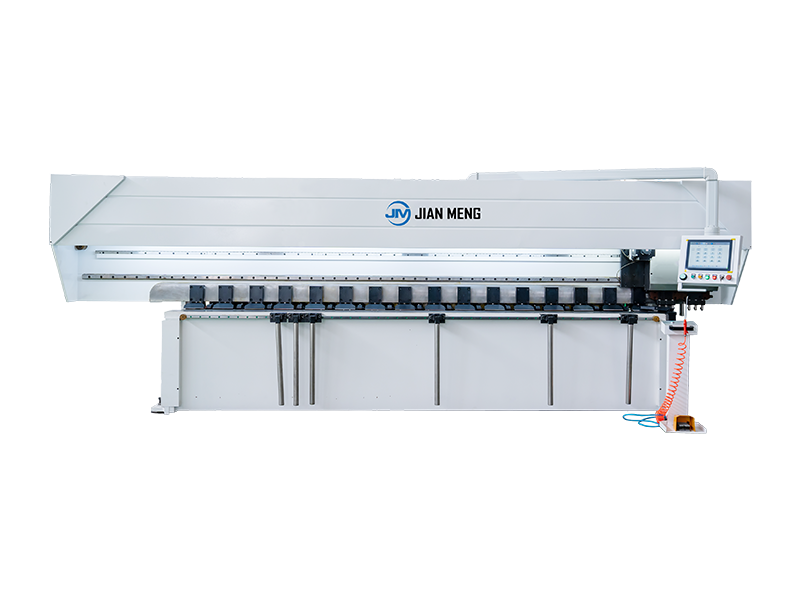

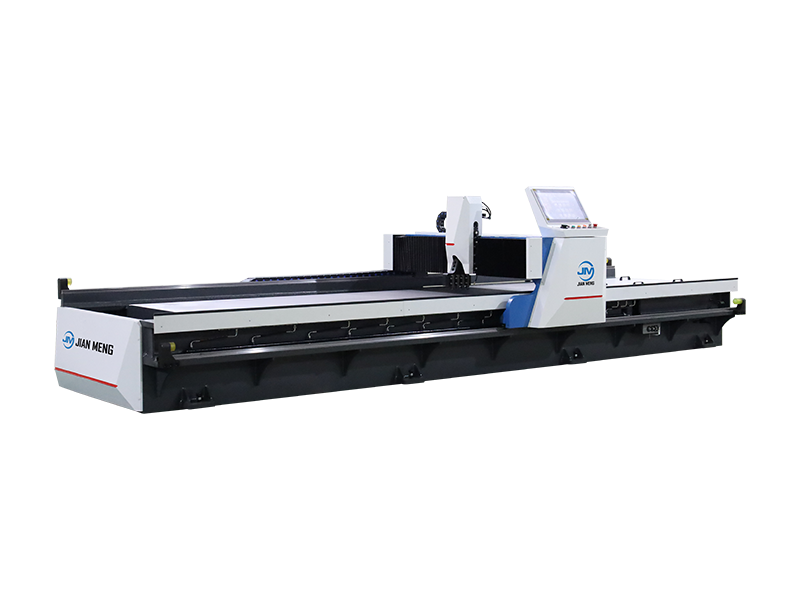

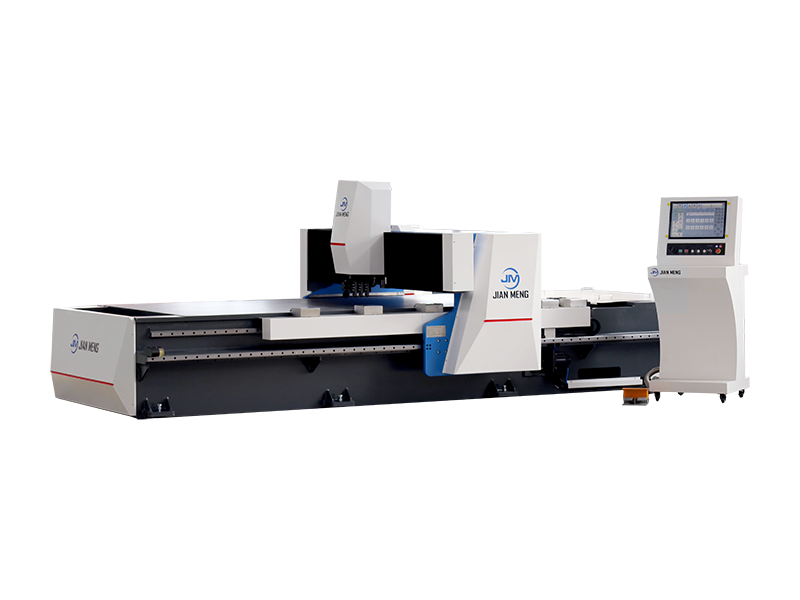

Công cụ hình thành kim loạiI. Phân loại các quy trình tạo kim loại chính

1. Dập hình thành

Dập sử dụng die và máy ép để thực hiện trống, uốn cong hoặc kéo dài trên tấm kim loại, và phù hợp để sản xuất các bộ phận mỏng tường. Lợi thế của nó nằm ở hiệu quả cao và chi phí thấp, và nó thường được sử dụng trong các kịch bản sản xuất hàng loạt như tấm thân ô tô và vỏ sản phẩm điện tử.

2. Rèn hình thành

Rèn gây biến dạng nhựa của các billet kim loại thông qua búa hoặc áp lực và được chia thành rèn mở và rèn đóng. Mở - die rèn phù hợp cho các bộ phận lớn và đơn giản (chẳng hạn như bích điện gió), trong khi đóng - die rèn có thể sản xuất các bộ phận nhỏ phức tạp (chẳng hạn như bánh răng). Các bộ phận rèn có cường độ cao và khả năng chống tác động, làm cho rèn quá trình ưa thích cho các thành phần tải trọng cao như trục khuôn xoang động cơ và thanh kết nối.

3. Đúc hình thành

Đúc liên quan đến đổ kim loại nóng chảy vào một khuôn và hình thành một phần sau khi cứng rắn, có thể sản xuất các bộ phận có cấu trúc khoang bên trong phức tạp (chẳng hạn như khối động cơ). Đúc cát có chi phí thấp và phù hợp cho sản xuất một mảnh; đúc chính xác (chẳng hạn như đúc chết) có độ chính xác cao và được sử dụng cho các bộ phận chính xác như vỏ sản phẩm 3C. Tuy nhiên, đúc dễ bị khuyết tật như lỗ chân lông và độ lỗ co lại và yêu cầu xử lý tiếp theo.

4. Luyện kim bột

Luyện kim loại bột liên quan đến ép và thiêu kết bột kim loại thành hình dạng, với tỷ lệ sử dụng vật liệu lên đến 97%. Nó phù hợp cho các bộ phận cấu trúc phức tạp như vòng bi và bánh răng ngâm dầu. Quá trình này không yêu cầu cắt và có thể trực tiếp đạt được hình dạng gần lưới, với triển vọng ứng dụng rộng rãi trong các lĩnh vực mới nổi như robot hình con người.

5. Cuộn hình thành

Cuộn bao gồm cuộn kim loại qua cuộn và được chia thành cuộn nóng (cho sản xuất tấm thép) và cuộn lạnh (cho sản xuất lá nhôm). Cán nóng có hiệu quả cao nhưng độ chính xác thấp, trong khi cán lạnh có thể cải thiện kết thúc bề mặt và độ chính xác chiều và là công nghệ cốt lõi cho chế biến tấm kim loại.

6. Hàn hình thành

Hàn kết nối các thành phần kim loại thông qua hàn hợp nhất (chẳng hạn như hàn cung và hàn laser) hoặc hàn áp suất (chẳng hạn như hàn kháng) và được sử dụng rộng rãi trong sản xuất đường ống và cấu trúc thép. Công nghệ hàn ma sát mới có thể tránh vật liệu tan chảy và phù hợp để kết hợp các hợp kim điểm tan chảy cao như hợp kim nhôm.

7. In 3D (Sản xuất phụ gia)

In 3D sản xuất các bộ phận từng lớp - từng lớp xếp chồng của bột kim loại hoặc dây, phá vỡ các hạn chế hình học của các quy trình truyền thống. Nó phù hợp cho việc tạo nguyên mẫu các thành phần hàng không vũ trụ phức tạp và sản xuất cấy ghép y tế cá nhân. Công nghệ hiện tại đang phát triển hướng tới các ứng dụng quy mô lớn và đa vật liệu.

II. Yếu tố cốt lõi cho lựa chọn quy trình

1. Đặc điểm vật liệu: Hợp kim điểm nóng chảy thấp như hợp kim nhôm thích hợp cho đúc, trong khi thép cường độ cao tốt nhất là được xử lý bằng cách rèn.

2. Phức tạp của bộ phận: Các bộ phận có khoang bên trong phức tạp tốt nhất là được sản xuất bằng cách đúc hoặc in 3D, trong khi các bộ phận có cấu trúc đơn giản có thể được hình thành bằng cách dập.

3. Sản xuất Batch: Sau khi amortizing chi phí khuôn, dập / đóng - die rèn là phù hợp cho sản xuất quy mô lớn, trong khi đúc cát là phù hợp cho sản xuất lô nhỏ.

4. Chi phí - hiệu quả: Luyện kim bột có thể giảm chất thải vật liệu và gia công có thể cải thiện tỷ lệ đủ điều kiện của các bộ phận chính xác.

III. Xu hướng phát triển công nghệ

Hình thành kim loại đang phát triển hướng tới hợp chất và thông minh hóa. Hợp tác đa quy trình (chẳng hạn như đúc - rèn hợp chất), mô phỏng kỹ thuật số (cho thiết kế die tối ưu hóa) và dây chuyền sản xuất linh hoạt (với hệ thống thay đổi die nhanh) đã trở thành trọng tâm của phát triển. Thế hệ mới của công nghệ tạo hình siêu nhựa có thể đạt được kiểm soát chính xác cấp micron và có tiềm năng đáng kể trong lĩnh vực sản xuất thành phần điện tử chính xác.

Từ đổi mới quy trình cơ bản đến nâng cấp sản xuất thông minh, công nghệ tạo kim loại liên tục thúc đẩy sự chuyển đổi của ngành sản xuất. Các doanh nghiệp cần kết hợp sự đổi mới vật liệu với tối ưu hóa quy trình để tìm thấy sự cân bằng tốt nhất giữa chất lượng, hiệu quả và bền vững để đáp ứng các yêu cầu nâng cấp luôn luôn của lĩnh vực sản xuất cao cấp.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian