Trong chế biến kim loại, lựa chọn thiết bị hình thành đúng không chỉ là vấn đề hiệu quả - nó ảnh hưởng trực tiếp đến độ chính xác của bộ phận, tính toàn vẹn vật liệu và chi phí dự án dài hạn. Cho dù sản xuất một khung nhỏ tùy chỉnh (sở thích) hoặc sản xuất hàng loạt các thành phần khung xe ô tô (công nghiệp), công cụ phù hợp phù hợp với yêu cầu kỹ thuật của dự án của bạn (vật liệu, hình học, khối lượng) và hạn chế hoạt động (ngân sách, không gian, mức độ kỹ năng). Hướng dẫn này cung cấp một khuôn khổ kỹ thuật có cấu trúc để đánh giá thiết bị ép, bao gồm các loại cốt lõi, tiêu chí lựa chọn và các khuyến nghị cụ thể về ứng dụng để đảm bảo ra quyết định có thông tin.

1. Bối cảnh cơ bản: Quá trình hình thành kim loại & Điều chỉnh thiết bị

Trước khi chọn thiết bị, điều quan trọng là lập bản đồ quá trình hình thành dự án của bạn với công cụ phù hợp. Hình thành kim loại dựa vào biến dạng nhựa (không loại bỏ vật liệu) và được phân loại theo loại phận làm việc (tấm, dây, billet) và phương pháp biến dạng. Dưới đây là một phân tích các quy trình cốt lõi và thiết bị liên quan của chúng:

|Quá trình hình thành |Định nghĩa |Các loại thiết bị chính |

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

Tấm kim loại uốn biến dạng tấm kim loại phẳng (dày 0,1-6 mm) dọc theo trục tuyến tính để tạo góc (90 °, 135 °) hoặc bán kính. Phanh ép (thủ công / khí nén / thủy lực), máy gấp, máy đóng tay. |

Hình dạng tấm kim loại Hình dạng tấm thành hình học 3D (ví dụ: tấm cong, vỏ) thông qua kéo dài / nén. Máy tạo cuộn, máy tạo chân không, máy ép tạo khí nén. |

Hình dạng kim loại đo dày (25-100 + mm: billets, thanh) thông qua lực nén cao (nóng / lạnh). Máy ép thủy lực, búa điện (cơ khí / thủy lực), máy ép rèn. |

Hình thành dây / thanh Uốn hoặc vẽ dây / thanh kim loại mỏng (đường kính 0,5-20 mm) thành cuộn dây, vật dính hoặc hình dạng phức tạp. Máy uốn dây, vẽ băng ghế, máy tạo mùa xuân. |

Thiết bị hình thành được nhóm theo quy mô, nguồn năng lượng và chuyên môn. Dưới đây là một phân tích chi tiết về các loại phổ biến nhất, tập trung vào thông số kỹ thuật và ứng dụng phù hợp của chúng:

2.1 Công cụ tạo hình tay & băng ghế (Dự án quy mô nhỏ / DIY)

Được thiết kế cho công việc phức tạp, khối lượng thấp (1-100 phần) với kim loại đo mỏng (0,1-3 mm). Lý tưởng cho những người sở thích, các hội thảo nhỏ hoặc sửa chữa tại chỗ.

|Loại công cụ |Thông số kỹ thuật |Ứng dụng lý tưởng |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

Hand Seamers - Công suất: 0,5-2 mm (nhôm / thép) - Phạm vi góc uốn cong: 0-180 ° - Không cần công suất. Lắp ráp các ống HVAC, uốn cong các tab kim loại nhỏ (ví dụ: vỏ điện tử). |

| - Khả năng cắt: 0,1-3 mm (thép) - Chiều sâu cổ họng: 100-300 mm - Hoạt động đòn bẩy cơ khí. Cắt trống tấm kim loại, cắt cạnh thẳng cho dấu khoang nhỏ. |

| | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | Uốn các bộ phận nhỏ (ví dụ: các thành phần trang sức, khung máy bay mô hình). |

Tấm kim loại Notchers | - Chiều sâu notch: 10-50 mm - Công suất: 0,1-2 mm (thép) - Lắp đặt trên băng ghế. Cắt notches cho các góc hộp, chuẩn bị tấm kim loại để uốn cong. |

Lợi thế chính: Chi phí đầu tiên thấp ($ 50 - $ 500), yêu cầu không gian tối thiểu (phù hợp với bàn làm việc tiêu chuẩn), và không phụ thuộc vào điện.

2.2 Thiết bị ép kim loại tấm được điều khiển bằng điện (Sản xuất khối lượng trung bình)

Đối với các dự án quy mô trung bình (100-10.000 bộ phận) với kim loại đo mỏng đến trung bình (0,5-6 mm). Được sử dụng trong thị trường sau ô tô, sản xuất HVAC và sản xuất tùy chỉnh.

|Loại công cụ |Thông số kỹ thuật |Ứng dụng lý tưởng |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

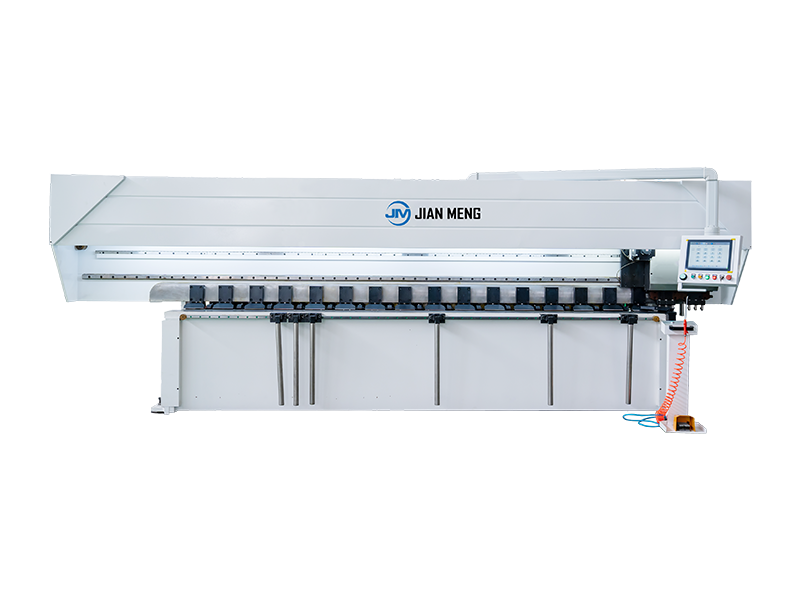

Phanh ép khí nén - Khả năng uốn cong: 0,5-4 mm (thép) - Chiều dài uốn cong: 600-1,200 mm - Lực lượng: 5-20 kN - Điều khiển CNC (tùy chọn cho khả năng lặp lại). Sản xuất hàng loạt, uốn cong tấm trang trí ô tô, hình thành phụ kiện HVAC. |

| - Độ dày vật liệu: 0,5-3 mm (thép / nhôm) - Phạm vi hồ sơ: C-kênh, U-chùm, cắt ngang tùy chỉnh - Tốc độ: 5-20 m / phút. | Sản xuất các thành phần cấu trúc dài (ví dụ: mái nhà, khoang kệ), các bộ phận chiều dài liên tục. |

Máy ép tạo khí nén | - Lực lượng: 10-50 kN - Chiều dài đột quỵ: 50-200 mm - Thời gian chu kỳ: 10-30 chu kỳ / phút. Dập logo vào tấm kim loại, tạo thành các bộ phận 3D nông (ví dụ: tấm thiết bị, vỏ điện tử). |

Lợi thế chính: Cân bằng tốc độ (nhanh hơn so với công cụ thủ công) và độ chính xác (± 0,1 mm dung sai), với chi phí đầu tiên vừa phải ($ 2,000- $ 20,000).

2.3 Thiết bị tạo hình nặng (Sản xuất công nghiệp / khối lượng cao)

Được thiết kế cho các ứng dụng khối lượng cao (10.000+ bộ phận) hoặc kim loại đo nặng (6-100+ mm). Quan trọng cho sản xuất máy móc ô tô, hàng không vũ trụ và công nghiệp.

|Loại công cụ |Thông số kỹ thuật |Ứng dụng lý tưởng |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

Phanh ép thủy lực - Khả năng uốn: 3-25 mm (thép) - Chiều dài uốn: 1,2-6 m - Lực lượng: 50-500 kN - Điều khiển CNC (cho các uốn đa trục phức tạp). Uốn các thành phần khung xe ô tô dày, hình thành các tấm thép cấu trúc lớn (ví dụ: dải xây dựng). |

Máy ép rèn thủy lực - Lực lượng: 100-5.000 kN - Chiều dài đột quỵ: 100-500 mm - Tương thích rèn nóng / lạnh. Rèn trục khanh động cơ, trống bánh răng và các bộ phận máy móc nặng (ví dụ: xô máy xúc). |

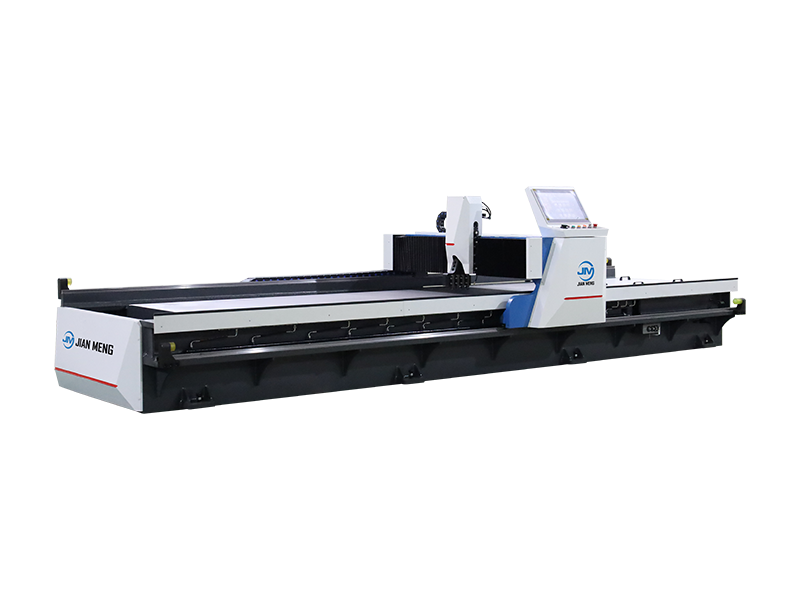

| - Độ dày vật liệu: 1-6 mm (thép) - Tốc độ: 20-50 m / phút - Hệ thống cắt tích hợp (để kiểm soát chiều dài chính xác). Sản xuất hàng loạt đường ray khung ô tô, ống dẫn HVAC và khung dán lắp đặt tấm pin mặt trời. |

Lợi thế chính: Công suất cao (lên đến 1.000 bộ phận / giờ), khả năng xử lý kim loại dày / bền cao (ví dụ: thép không gỉ, titan) và tích hợp CNC cho sản xuất tự động.

2.4 Máy tạo hình phổ quát (Hội thảo dự án đa năng / hỗn hợp)

Hệ thống tất cả trong một được thiết kế để thực hiện nhiều nhiệm vụ hình thành (uốn cong, cắt, dập) với sự thay đổi công cụ tối thiểu. Lý tưởng cho các hội thảo với nhu cầu dự án đa dạng (ví dụ: cửa hàng sản xuất tùy chỉnh, phòng thí nghiệm R & D).

|Loại máy |Thông số kỹ thuật |Ứng dụng lý tưởng |

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

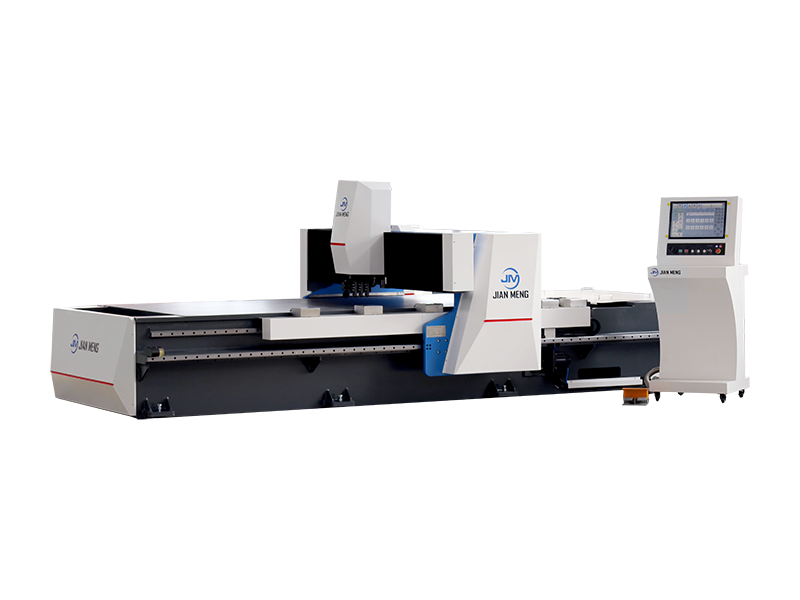

CNC Universal Forming Centers - Các chức năng tích hợp: Uốn, đục lỗ, cắt - Công suất vật liệu: 0,5-6 mm (thép) - Lập trình CNC (cho các hình học phức tạp của bộ phận). Mô hình các bộ phận mới (ví dụ: vỏ điện tử tiêu dùng), sản xuất lô nhỏ các thành phần hỗn hợp (dấu khung, tấm, vỏ). |

Máy ép phổ quát thủy lực - Lực lượng: 20-200 kN - Máy ép có thể thay đổi (để uốn cong, dập, ép) - Chiều dài đột quỵ có thể điều chỉnh (0-300 mm). Hình thành các bộ phận tùy chỉnh với các hình học khác nhau (ví dụ: các nguyên mẫu hàng không vũ trụ, các bộ phận dính công nghiệp), lắp ráp các thành phần (ví dụ: vòng bi ép vào vỏ). |

Lợi thế chính: Giảm dấu chân thiết bị (một máy thay thế 3-4 công cụ chuyên dụng), giảm thời gian thiết lập cho các dự án hỗn hợp và thích ứng với nhu cầu sản xuất thay đổi.

3. Tiêu chí lựa chọn quan trọng: Yếu tố kỹ thuật và hoạt động

Để tránh quy định quá mức (lãng phí ngân sách) hoặc quy định kém (ảnh hưởng đến chất lượng), hãy đánh giá các yếu tố này so với yêu cầu dự án của bạn:

3.1 Yêu cầu kỹ thuật dự án

- Thông số kỹ thuật vật liệu:

- Loại: Nhôm (mềm hơn, yêu cầu lực thấp hơn) so với thép (cứng hơn, yêu cầu lực cao hơn) so với titan (cường độ cao, yêu cầu thiết bị thủy lực).

- Độ dày / Gauge: Kim loại mỏng (<3 mm) làm việc với các công cụ khí nén / thủ công; kim loại dày (> 6 mm) yêu cầu thiết bị thủy lực.

- Khả năng định dạng: Kim loại dễ chịu (thép nhẹ, nhôm) tương thích với hầu hết các công cụ; kim loại mỏng manh (sắt đúc) đòi hỏi thiết bị rèn chuyên dụng.

- Phần Hình học:

- 2D so với 3D: Uốn cong phẳng (2D) sử dụng phanh báo chí; Hình dạng 3D cong / phức tạp (ví dụ: bọc ô tô) cần máy tạo cuộn hoặc máy ép hình khí nén.

- Kháng dung: Kháng dung chặt chẽ (± 0,05 mm, ví dụ như các bộ phận hàng không vũ trụ) yêu cầu thiết bị điều khiển CNC; dung sai lỏng lỏng (± 0,5 mm, ví dụ: ống HVAC) làm việc với các công cụ thủ công / khí nén.

- Khối lượng sản xuất:

- Khối lượng thấp (<100 phần): Công cụ thủ công / trên băng ghế (hiệu quả về chi phí, thời gian thiết lập tối thiểu).

- Khối lượng trung bình (100-10.000 bộ phận): Công cụ điện khí nén / CNC (cân bằng tốc độ và chi phí).

- Khối lượng cao (> 10.000 bộ phận): Thiết bị thủy lực / tự động (tối đa hóa thông lượng, giảm chi phí lao động).

3.2 Hạn chế hoạt động

- Sự sẵn có không gian:

- Công cụ trên băng ghế: Yêu cầu không gian băng ghế 0,5-1 m².

- Công cụ động cơ (phanh ép khí nén): Cần 2-5 m2 không gian sàn.

Máy ép thủy lực công nghiệp: Yêu cầu 10-50 m² (cộng với khoảng trống để xử lý vật liệu).

- Truy cập điện và tiện ích:

- Công cụ thủ công: Không cần điện.

- Công cụ khí nén: Yêu cầu không khí nén (6-10 bar, 10-50 m³ / h).

- Công cụ thủy lực / CNC: Cần điện 220V / 380V (5-50 kW) và hệ thống làm mát (cho các chu kỳ nhiệm vụ cao).

- Mức độ kỹ năng:

- Công cụ thủ công: Đào tạo tối thiểu (1-2 giờ).

- Công cụ khí nén / CNC: Yêu cầu đào tạo về điều khiển / lập trình (1-2 tuần).

Thiết bị thủy lực công nghiệp: Cần người vận hành được chứng nhận (đào tạo chuyên môn, 1-3 tháng).

Tổng chi phí sở hữu (TCO)

Chi phí đầu tiên chỉ là một thành phần - TCO bao gồm chi phí vận hành, bảo trì và dụng cụ:

- Chi phí trước:

- Công cụ thủ công: $ 50- $ 500.

- Công cụ khí nén / CNC: $ 2.000- $ 50.000.

- Thiết bị thủy lực công nghiệp: $ 50.000- $ 500.000 +.

- Chi phí vận hành:

- Công cụ khí nén: Tiêu thụ không khí (10-50 m³ / h, ~ $ 0,50- $ 2 / giờ).

- Công cụ thủy lực: Tiêu thụ năng lượng (5-50 kW, ~ $ 1- $ 10 / giờ) + thay thế chất lỏng thủy lực ($ 100- $ 500 / năm).

- Chi phí bảo trì:

- Công cụ thủ công: Tối thiểu ($ 10 - $ 50 / năm cho bôi trơn).

- Công cụ điện: Dịch vụ hàng năm ($ 500- $ 5.000 / năm cho hệ thống CNC / thủy lực) + thay thế die ($ 100- $ 10.000 / die, tùy thuộc vào độ phức tạp).

Ví dụ: Một phanh ép khí nén 5.000 đô la có thể chi phí 1.000 đô la / năm để vận hành / bảo trì, trong khi một phanh thủ công 500 đô la chi phí 50 đô la / năm - nhưng mô hình khí nén sản xuất nhiều bộ phận hơn 10 lần mỗi giờ, làm cho nó hiệu quả về chi phí cho các dự án khối lượng trung bình.

4. Khuyến nghị thiết bị cụ thể ứng dụng

Để đơn giản hóa lựa chọn, dưới đây là các khuyến nghị phù hợp cho các loại dự án phổ biến:

| Loại dự án | Vật liệu / Độ dày | Thiết bị lý tưởng | Lý do |

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

DIY / Hobbyist: Dây khung tùy chỉnh Nhôm / thép (0,5-2 mm), khối lượng thấp (<50 phần) Cắt băng ghế bằng tay + phanh ép bằng tay Chi phí thấp, không gian tối thiểu, không cần điện. |

HVAC: Sản xuất ống thép mạ kẽm (0,5-1,5 mm), khối lượng trung bình (100-500 bộ phận) Máy khâu khí nén + cuộn trước Khâu / cuộn nhanh, cắt ngang ống nhất quán. |

Thị trường sau khi ô tô: Fenders tùy chỉnh Nhôm (1-3 mm), khối lượng thấp đến trung bình (50-500 bộ phận) Máy ép hình nén khí nén + phanh ép CNC Uốn chính xác cho đường cong phức tạp, kết quả có thể lặp lại. |

Công nghiệp: Trục khuôn động cơ Thép hợp kim (50-100 mm), khối lượng cao (> 10.000 bộ phận) Máy ép rèn thủy lực + xử lý vật liệu tự động Sức mạnh cao cho rèn nóng, tự động hóa cho thông lượng cao. |

Hàng không vũ trụ: Tấm Titanium Titanium (2-6 mm), khối lượng trung bình (100-1.000 bộ phận), dung sai chặt chẽ (± 0,05 mm) Phanh ép thủy lực CNC + máy tạo chân không Kiểm soát lực chính xác, tương thích với titan cường độ cao. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian