Thép không gỉ - được đánh giá cao vì khả năng chống ăn mòn của nó (có nguồn gốc từ lớp thụ động crôm oxyt), sức mạnh cơ học (sức mạnh năng suất: 200-500 MPa cho 304/316 lớp), và tính linh hoạt thẩm mỹ - được sử dụng rộng rãi trong các ngành công nghiệp như thiết bị y tế, chế biến thực phẩm, hàng không vũ trụ và phần cứng kiến trúc. Tuy nhiên, các quy trình gia công (phay, khoan, cắt laser, hàn) của thép không gỉ vốn tạo ra các burrs - các dự kiến vật liệu không mong muốn gây ảnh hưởng đến chức năng (ví dụ: can thiệp vào các lắp ráp chính xác), an toàn (cạnh sắc nét gây chấn thương cho người điều hành) và chống ăn mòn (burrs bẫy chất ô nhiễm, tăng tốc lỗ địa phương). Máy xóa rác được thiết kế cho thép không gỉ giải quyết những thách thức này bằng cách loại bỏ rác trong khi bảo tồn lớp thụ động của vật liệu và độ chính xác chiều. Tổng quan kỹ thuật này chi tiết sự cần thiết, công nghệ chuyên ngành, lợi thế cốt lõi và tiêu chuẩn lựa chọn của máy xóa lọc cho các phận làm bằng thép không gỉ, tập trung vào các hạn chế quy trình cụ thể về vật liệu và tiêu chuẩn công nghiệp.

1. Tại sao thép không gỉ yêu cầu Deburring chuyên ngành

Các tính chất độc đáo của thép không gỉ đòi hỏi các giải pháp khắc phục khác biệt với các giải pháp cho thép nhẹ hoặc nhôm:

- Độ cứng và độ bền: Thép không gỉ austenitic (ví dụ: 304, 316) có độ cứng HRB 70-90 và độ dày cao, dẫn đến các burrs "dính dán" (cuộn hoặc burrs tách) chống lại việc loại bỏ bằng các công cụ chung. Các lớp martensitic (ví dụ: 440C, HRC 50-60) tạo ra các vết cứng, sắc nét đòi hỏi các phương pháp mài mòn cao.

- Bảo vệ lớp thụ động: Lớp chromium oxide dày 2-5 nm (quan trọng đối với khả năng chống ăn mòn) dễ bị hư hại bởi nhiệt quá mức, xước mài mòn hoặc tiếp xúc với hóa chất. Quá trình xóa lớp phải giảm thiểu sự gián đoạn lớp (ví dụ: tránh nhiệt độ > 150 ° C, sử dụng chất mài mòn không phản ứng).

Tiêu chuẩn cụ thể của ngành công nghiệp: Các thành phần thép không gỉ trong y tế (FDA 21 CFR Part 177) hoặc các lĩnh vực thực phẩm yêu cầu các bề mặt không có vỡ (Ra < 0,8 μm) để ngăn chặn sự tích tụ của vi khuẩn; Các ứng dụng hàng không vũ trụ (AS9100) yêu cầu loại bỏ burr để tránh sự bắt đầu nứt mệt mỏi.

Máy xóa cho thép không gỉ được phân loại theo nguyên tắc làm việc của chúng, mỗi loại được tối ưu hóa cho các loại xóa cụ thể (philet, chia, cuộn), hình học phận làm việc (các khoang tường mỏng, xốp lỗ, phức tạp) và thang sản xuất. Dưới đây là một phân tích kỹ thuật của các công nghệ chính thống:

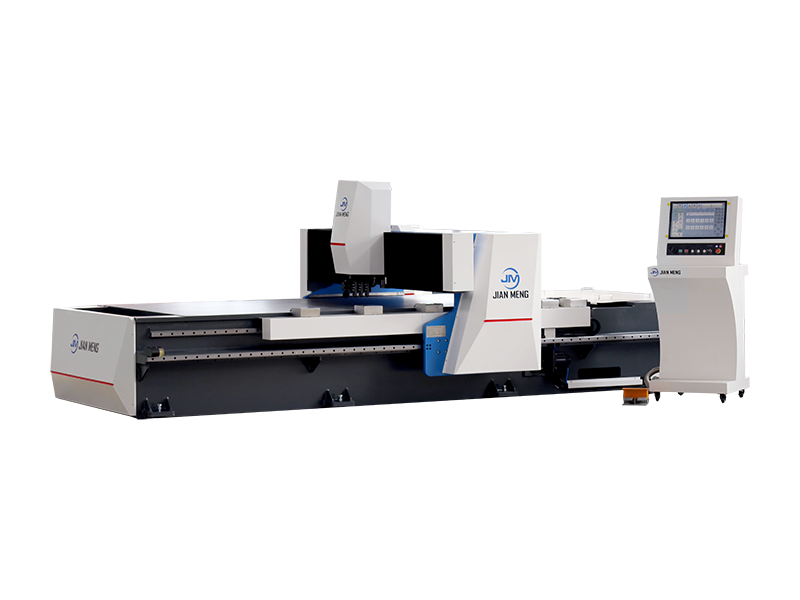

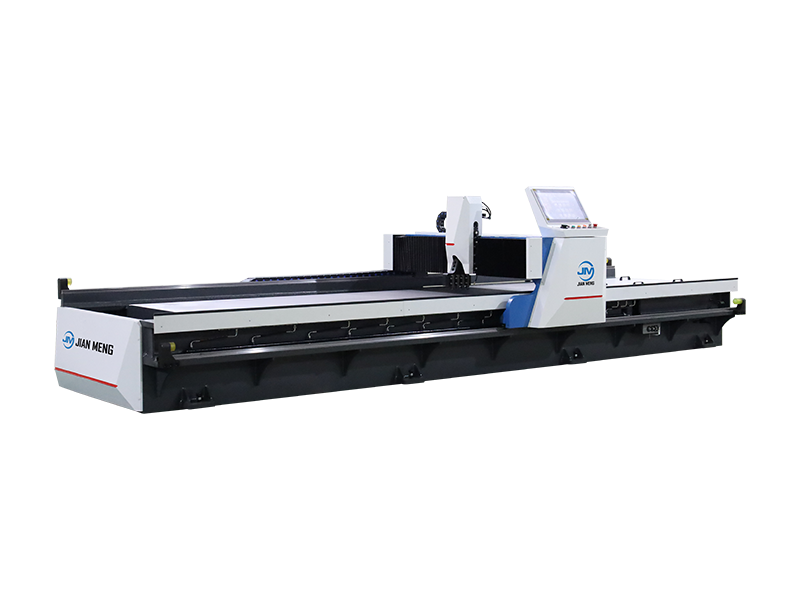

2.1 Máy khai thác mài mòn cơ khí

Tận dụng mài mòn vật lý để loại bỏ burrs; lý tưởng cho các ứng dụng nặng hoặc khối lượng cao (ví dụ: các thành phần khí thải bằng thép không gỉ ô tô).

- Máy mài mòn vành đai / đĩa:

- Nguyên tắc: Dây đai động cơ (mài mòn: 80-320) hoặc đĩa (vật liệu: oxyt nhôm, cacbua silicon) mài burrs với tốc độ thức ăn được kiểm soát (0,5-3 m / phút).

- Thông số kỹ thuật: Áp suất có thể điều chỉnh (10-50 N) để tránh loại bỏ quá mức vật liệu; hệ thống làm mát (sương mù không khí hoặc nước) ngăn chặn quá nóng (> 150 ° C) của thép không gỉ.

- Trường hợp sử dụng lý tưởng: Các bộ phận cấu hình phẳng hoặc đơn giản (ví dụ: tấm thép không gỉ, dòng kèm) với burrs dày 0,1-1 mm.

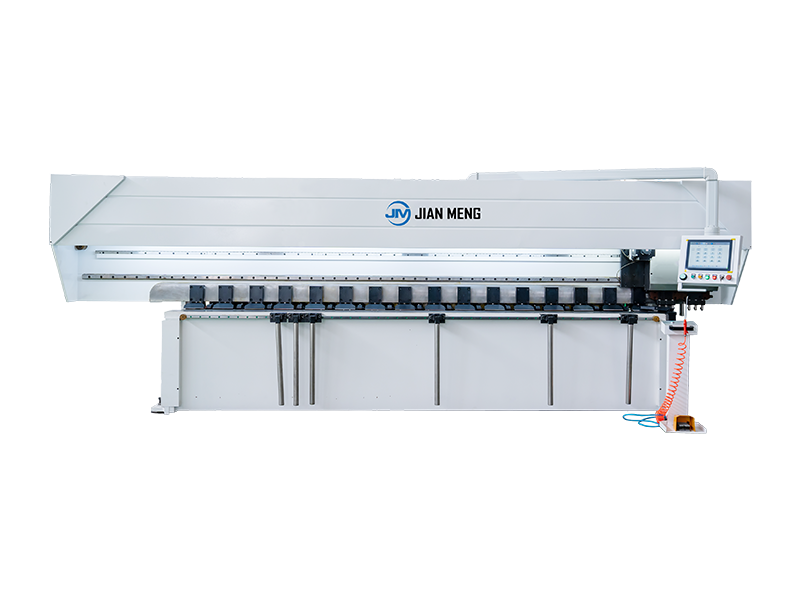

- Máy xóa rung:

Nguyên tắc: Vibration sinusoidal (10-60 Hz, biên độ 0,5-5 mm) kích động các bộ phận thép không gỉ với phương tiện truyền thông chuyên dụng (ví dụ: xi lanh gốm sứ với hạt SiC, kích thước 3-10 mm) để mài mòn burrs.

- Điều chỉnh chính cho thép không gỉ: Sử dụng phương tiện không kim loại (để tránh ô nhiễm sắt, gây ra các vết rỉ) và các hợp chất pH trung lập (pH 6-8) để bảo tồn sự thụ động.

- Thông số kỹ thuật: Thời gian chu kỳ 15-120 phút; kết thúc bề mặt Ra 0,4-1,6 μm; phù hợp với các bộ phận nhỏ đến vừa (ví dụ: các thành phần dụng cụ y tế).

2.2 Máy xóa điện hóa (ECD)

Sử dụng điện phân để hòa tan burrs; lý tưởng cho các bộ phận thép không gỉ chính xác (ví dụ: máy phun nhiên liệu hàng không vũ trụ, van y tế) với hình học phức tạp (lỗ mù, sợi bên trong).

Nguyên tắc: Ngâm mảnh (anode) và một điện cực công cụ (cathode) trong chất điện giải (ví dụ: dung dịch natri nitrat, không ăn mòn thép không gỉ); áp dụng 5-20 V DC để hòa tan burrs (mật độ hiện tại: 10-50 A / cm²) trong khi để lại vật liệu cơ sở nguyên vẹn.

- Lợi thế kỹ thuật:

- Không tiếp xúc cơ học: Loại bỏ trầy xước hoặc thiệt hại lớp thụ động.

- Độ chính xác: Loại bỏ các vỡ nhỏ như 0,01 mm ở các khu vực khó tiếp cận (ví dụ: sợi M3 bằng thép không gỉ 316L).

Tuân thủ tiêu chuẩn: đáp ứng các yêu cầu của FDA và AS9100 về độ tinh khiết bề mặt.

2.3 Máy xóa laser

Sử dụng chùm laser tập trung (laser sợi, bước sóng 1064 nm) để hơi hơi các burrs; phù hợp cho các bộ phận thép không gỉ siêu chính xác (ví dụ: kết nối vi điện tử, lưỡi phẫu thuật).

Nguyên tắc: Năng lượng laser (10-50 W) được nhắm mục tiêu vào các burr, làm nóng chúng đến 2.500-3.000 ° C để bay hơi; Thời gian xung (10-100 ns) giảm thiểu khu vực bị ảnh hưởng bởi nhiệt (HAZ < 50 μm) để bảo vệ lớp thụ động của thép không gỉ.

- Thông số kỹ thuật: Độ chính xác định vị ± 5 μm; tốc độ xử lý 10-50 mm / s; công suất kích thước burr 0,005-0,1 mm.

- Giới hạn: Chi phí cao; không phù hợp với các mẩu lớn (> 0,1 mm) hoặc các mảnh dày (> 10 mm).

2.4 Máy khai thác (cho các bộ phận nhỏ)

- Nguyên tắc: Tấm xoay (thùng hoặc ly tâm) với phương tiện truyền thông tương thích với thép không gỉ (ví dụ: vỏ hạt chó impregnated với alumina, viên nhựa với hạt kim cương) để loại bỏ các bộ phận số lượng lớn.

- Điều chỉnh chính: Máy ly tâm (300-800 vòng / phút) để xử lý nhanh hơn (thời gian chu kỳ 5-30 phút) của các bộ phận nhỏ (ví dụ: các bộ phận dính thép không gỉ, các thành phần trang sức).

3. Lợi thế kỹ thuật cốt lõi của máy Deburring chuyên ngành cho thép không gỉ

Ngoài lợi ích loại bỏ lỗ chung, máy cụ thể bằng thép không gỉ cung cấp giá trị phù hợp với vật liệu:

3.1 Bảo tồn khả năng chống ăn mòn

Sử dụng phương tiện không gây ô nhiễm (ví dụ: gốm, nhựa) và các hợp chất trung lập pH ngăn chặn sắt hoặc rỉ sét do hóa chất gây ra. Ví dụ, máy ECD với chất điện giải dựa trên nitrat duy trì tính toàn vẹn của lớp chromium oxide, đảm bảo thép không gỉ đáp ứng tiêu chuẩn ăn mòn ASTM A480.

3.2 Kiểm soát kích thước chính xác

- Hệ thống phản hồi vòng kín (ví dụ: máy đo cấu hình laser trong máy móc, cảm biến dòng trong ECD) giới hạn loại bỏ vật liệu ở 0,01-0,1 mm, bảo tồn các kích thước quan trọng (ví dụ: ± 0,05 mm cho phụ kiện y tế 316L).

3.3 Hiệu quả & Khả năng mở rộng

Máy tự động (ví dụ: tế bào khai thác mài mòn robot) xử lý nhiều bộ phận gấp 5-10 lần mỗi giờ so với các phương pháp thủ công. Ví dụ, một máy rung xử lý các thiết bị dây thép không gỉ 304 (đường kính 10 mm) đạt được 1.000 phần / giờ so với 100 phần / giờ cho việc xóa bằng tay.

3.4 Tuân thủ các tiêu chuẩn công nghiệp

Máy được hiệu chuẩn để đáp ứng các yêu cầu kết thúc bề mặt: Ra < 0,4 μm cho thép không gỉ cấp thực phẩm (304), Ra < 0,2 μm cho 316L cấp phẫu thuật và cạnh không có burr theo ISO 8785 (chiều cao burr tối đa 0,05 mm cho các thành phần quan trọng).

4. Tiêu chuẩn lựa chọn kỹ thuật cho máy khai thác thép không gỉ

Để chọn máy tối ưu, sắp xếp các thông số với đặc điểm phận làm việc, mục tiêu sản xuất và tiêu chuẩn chất lượng:

4.1 Phụ kiện và thuộc tính Burr

- Thép không gỉ lớp:

- Austenitic (304, 316): Chọn máy rung hoặc ECD (xử lý burrs ductile mà không quá nóng).

- Martensitic (440C): Chọn máy đai mài mòn (hạt cao 120-240) cho burrs cứng.

- Duplex (2205): Sử dụng laser nhiệt thấp hoặc ECD (tránh thiệt hại cấu trúc hạt duplex).

- Loại Burr & Kích thước:

- Nặng cuộn burrs (> 0,5 mm): Mày mòn vành đai hoặc ly tâm tumbling.

- Mịn bên trong (0,01-0,1 mm): ECD hoặc laser.

- Hình học phận làm việc:

- Các bộ phận tường mỏng (<1 mm dày): ECD hoặc rung biên độ thấp (tránh biến dạng).

- Khung phức tạp (ví dụ: lỗ có rèn): ECD (chất điện giải xâm nhập vào không gian chặt chẽ).

4.2 Yêu cầu sản xuất

- Quả năng: Khối lượng cao (1.000 + phần / giờ) → các tế bào mài mòn robot tự động hoặc máy ly tâm; khối lượng thấp (10-50 phần / giờ) → máy mài mòn thủ công hoặc máy ECD nhỏ.

- Thời gian chu kỳ: quan trọng cho sản xuất just-in-time (JIT) → laser (nhanh nhất cho micro-burrs) hoặc ly tâm tumbling (nhanh nhất cho các bộ phận nhỏ).

4.3 Chất lượng & Mục tiêu tuân thủ

- Kết thúc bề mặt: Ra < 0,2 μm → laser hoặc ECD; Ra 0,4-1,6 μm → đai rung hoặc mài mòn.

- Kiểm tra ăn mòn: ASTM B117 chống phun muối → đảm bảo máy sử dụng các quy trình thụ động thân thiện (không có phương tiện sắt, hợp chất trung lập).

Tổng chi phí sở hữu (TCO)

- Chi phí đầu tiên: Máy laser ($ 50k- $ 200k) > ECD ($ 30k- $ 100k) > rung ($ 10k- $ 50k) > hướng dẫn sử dụng ($ 1k- $ 5k).

- Chi phí vận hành:

- Thay thế phương tiện truyền thông: phương tiện truyền thông gốm ($ 0,5- $ 2 / kg, tuổi thọ 3-6 tháng) cho rung.

- Điện giải: $ 5- $ 10 / L (bổ sung hàng tháng) cho ECD.

- Năng lượng: Laser (10-50 W) < ECD (1-5 kW) < vành đai mài mòn (5-15 kW).

5. Ví dụ cụ thể ứng dụng

- Công nghiệp y tế: 316L nhựa phẫu thuật → Deburring ECD (loại bỏ burrs chủ đề bên trong, Ra 0,1 μm, đáp ứng FDA 21 CFR Phần 177).

- Xử lý thực phẩm: băng tải thép không gỉ 304 → Vibratory deburring (sử dụng phương tiện nhựa, hợp chất pH trung lập, ngăn chặn bẫy vi khuẩn).

- Hàng không vũ trụ: Khung động cơ bằng thép không gỉ 17-4 PH → Laser deburring (loại bỏ 0,05 mm cạnh burrs, HAZ < 50 μm, tuân thủ AS9100).

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian