Trong sản xuất kim loại chính xác - nơi các thành phần như thủy lực ô tô 阀芯 (cuộn), ống hợp kim titan hàng không vũ trụ và các dụng cụ thép không gỉ y tế yêu cầu tính toàn vẹn bề mặt nghiêm ngặt, độ chính xác chiều và tính nhất quán thẩm mỹ tích hợp

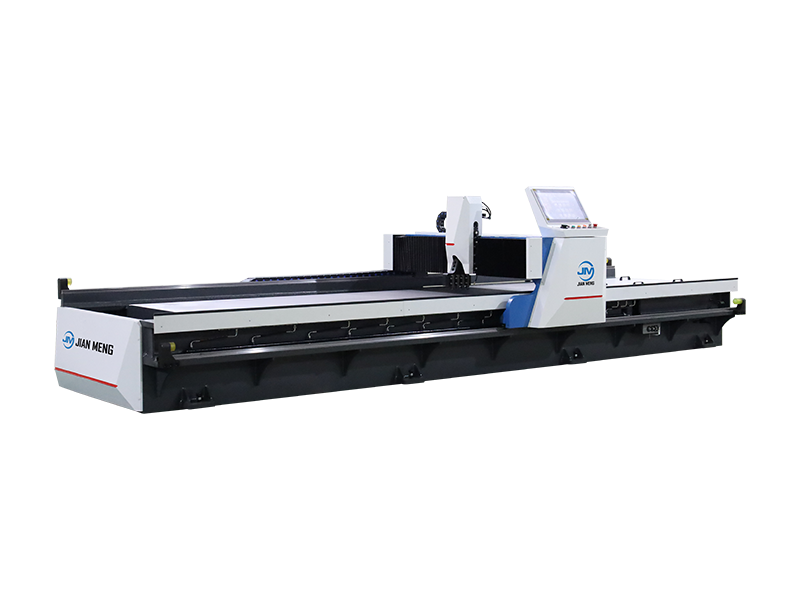

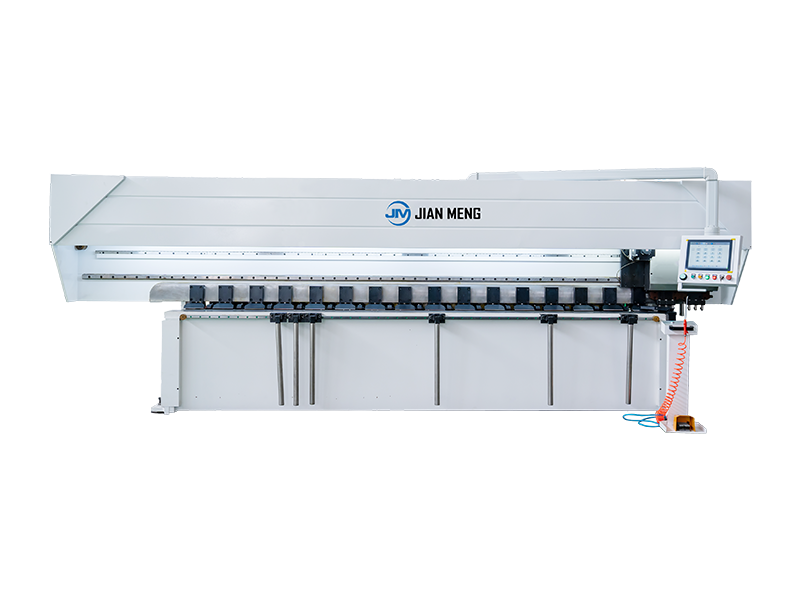

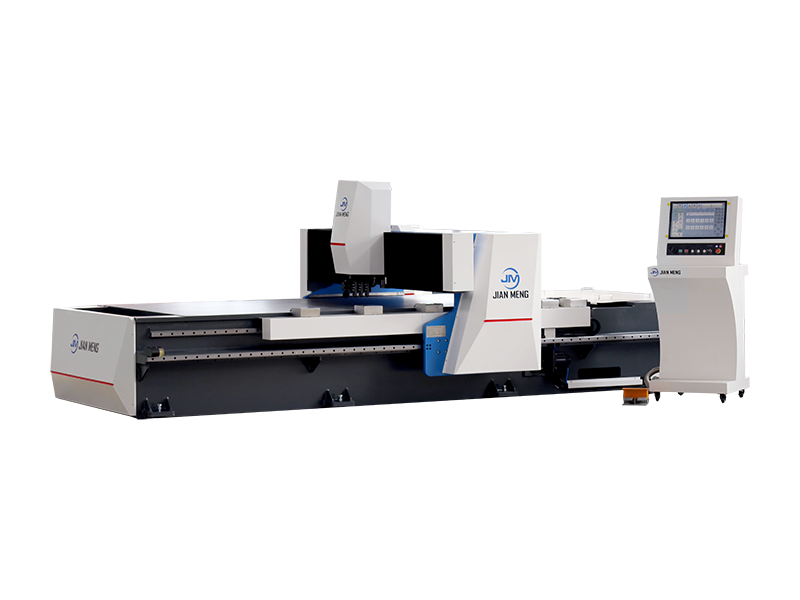

máy vẽ dây và đánh bóngđã xuất hiện như một giải pháp chuyển đổi. Không giống như thiết bị độc lập đòi hỏi chuyển vật liệu thủ công giữa các trạm xóa, vẽ dây và đánh bóng, các hệ thống tích hợp này cung cấp một quy trình hoàn thành vòng kín duy nhất loại bỏ các cổ bottleneck, giảm lỗi của con người và đảm bảo khả năng truy xuất quy trình. Tổng quan kỹ thuật này khám phá tích hợp quy trình cốt lõi của máy, thông số kỹ thuật, khả năng tương thích vật liệu, ứng dụng công nghiệp và lợi thế cạnh tranh, với sự tập trung vào các số liệu hiệu suất có thể định lượng và sự sắp xếp với các tiêu chuẩn sản xuất toàn cầu (ví dụ: ISO 8785, ASTM B912, ISO 4287).

1. Định nghĩa kỹ thuật & Tích hợp quy trình cốt lõi

Máy vẽ và đánh bóng dây tích hợp là một hệ thống tự động hóa mô-đun được thiết kế để thực hiện ba hoạt động hoàn thiện kim loại quan trọng liên tiếp trong một dòng công việc liên tiếp:

1. Deburring: Loại bỏ các burrs do gia công gây ra (cuộn, tách hoặc khu vực bị ảnh hưởng nhiệt (HAZ) burrs) từ bề mặt / cạnh thành phần.

2. Vẽ dây: Giảm được kiểm soát đường kính dây kim loại / thanh (hoặc tinh chế kết cấu bề mặt cho các thành phần không dây) thông qua đùn dựa trên die.

3. đánh bóng: tinh chỉnh mài mòn của bề mặt để đạt được độ thô mục tiêu (Ra) và độ bóng.

Sự tích hợp của máy được cho phép bởi ba trụ cột kỹ thuật:

- Bộ vận chuyển công cụ mô-đun: Bộ vận chuyển servo hoặc cánh tay robot (với độ chính xác định vị ± 0,01 mm) chuyển các bộ phận làm việc giữa các mô-đun quy trình mà không cần can thiệp thủ công.

- Kiểm soát quy trình vòng kín: Một PLC trung tâm (ví dụ: Siemens S7-1500) hoặc PC công nghiệp (IPC) đồng bộ hóa các thông số trên các mô-đun (ví dụ: điều chỉnh tốc độ vẽ dây để phù hợp với lực khai thác, hoặc điều chỉnh mài mòn đánh bóng dựa trên điều kiện bề mặt sau vẽ).

Cảm biến chất lượng trong dòng: Cảm biến (máy đo cấu hình laser để phát hiện burr, máy đo cấu hình stylus tiếp xúc để đo Ra) cung cấp dữ liệu thời gian thực cho hệ thống điều khiển, cho phép điều chỉnh thông số động (ví dụ: tăng áp suất đánh bóng nếu Ra vượt quá 0,2 μm).

2. Lặn sâu vào các quy trình tích hợp (Thông số kỹ thuật)

Mỗi quy trình tích hợp được thiết kế với các hạn chế cụ thể về vật liệu và yêu cầu chính xác. Dưới đây là một phân tích chi tiết của các thông số kỹ thuật cho các hoạt động chính:

2.1 Mô-đun Deburring

Được điều chỉnh để loại bỏ các burrs trong khi bảo tồn hình học thành phần (quan trọng đối với các bộ phận có dung sai chặt chẽ, ví dụ ± 0,05 mm):

- Phương pháp khắc phục:

- Máy mòn cơ học: bàn chải nylon quay (hạt 120-320) hoặc phun truyền thông gốm (áp suất 0,3-0,8 MPa) cho kim loại sắt (thép không gỉ 304/316).

- Điện hóa (ECD): Đối với các bộ phận chính xác (ví dụ: kim y tế) với burrs bên trong (0,005-0,05 mm); sử dụng chất điện giải không ăn mòn (dung dịch natri nitrat, pH 6-8) để tránh vật liệu bị lỗ.

- Các số liệu chính:

- Hiệu quả loại bỏ Burr: > 99% cho burrs lên đến chiều cao 0,5 mm.

- Kiểm soát bán kính cạnh: ± 0,02 mm (theo ISO 8785 cho các thành phần quan trọng về an toàn).

Tối ưu hóa để giảm đường kính (đường kính ban đầu 0,1-20 mm) và tinh chỉnh kết cấu bề mặt:

- Hệ thống Die: Die cacbua vonfram (độ cứng HRA 90-92) với các kênh bên trong đánh bóng (Ra < 0,05 μm) để giảm thiểu ma sát; chuỗi die (3-8 die) phù hợp với độ dịu của vật liệu (ví dụ: 5 die cho nhôm 6061, 8 die cho thép bền cao).

- Thông số quy trình:

- Tốc độ vẽ: 5-50 m / phút (có thể điều chỉnh thông qua VFD; tốc độ chậm hơn (5-15 m / phút) cho các vật liệu giòn như titan).

Lực kéo: 1-50 kN (theo dõi thông qua các tế bào tải để ngăn chặn thiệt hại chết hoặc vỡ dây).

- Bôi trơn: chất bôi trơn hòa tan trong nước (cho kim loại sắt) hoặc dầu khoáng sản (cho nhôm) để giảm mài mòn và làm mát mảnh (nhiệt độ <120 ° C để tránh làm mềm vật liệu).

2.3 Mô-đun đánh bóng

Được thiết kế để đạt được kết thúc bề mặt và độ sáng nhất quán, với tính linh hoạt cho kết thúc mờ, satin hoặc gương:

- Hệ thống mài mòn:

- Đánh bóng khô: Oxit nhôm (Al ₂O₃) hoặc vành đai cacbua silicon (SiC) (grit 240-1200) để tinh chế ban đầu; miếng đánh bóng kim cương (3000-8000) cho kết thúc gương (Ra < 0,02 μm).

- Đánh bóng ướt: Bùn (alumina + nước deionized) cho các bộ phận chính xác (ví dụ: các thành phần quang học) để tránh nhúng hạt mài mòn.

- Các số liệu kiểm soát:

- Độ thô bề mặt (Ra): 0,02-1,6 μm (có thể điều chỉnh theo ứng dụng; ví dụ: Ra 0,05 μm cho cấy ghép y tế, Ra 1,2 μm cho các bộ phận cấu trúc ô tô).

Áp suất đánh bóng: 5-30 N (được điều chỉnh thông qua xi lanh khí nén để ngăn chặn biến dạng bề mặt của các bộ phận tường mỏng).

3. Lợi thế kỹ thuật chính so với thiết bị độc lập

Máy tích hợp giải quyết các điểm đau quan trọng của việc hoàn thiện đa trạm truyền thống, với cải tiến có thể đo lường được về hiệu quả, chất lượng và chi phí:

3.1 Hiệu quả quy trình & Giảm thời gian dẫn

- Single-Pass Workflow: Xóa bỏ thời gian chuyển vật liệu (thường là 15-30 phút mỗi lô giữa các máy độc lập) và giảm tổng thời gian dẫn quá trình 30-50%.

- Hoạt động không giám sát 24/7: Tự động tải / dỡ (thông qua cánh tay robot hoặc bộ cung cấp cuộn dây) và kiểm tra chất lượng trong dòng cho phép sản xuất liên tục, tăng thông lượng 40-60% (ví dụ: 5.000 so với 3.000 bộ phận / ngày cho các bộ dây thép không gỉ).

3.2 Chất lượng nhất quán & Traceability

- Đồng bộ hóa thông số: Hệ thống điều khiển trung tâm đảm bảo các thông số quy trình (ví dụ: tốc độ bàn chải xóa, lực kéo, đánh bóng) giống nhau cho mỗi phận làm việc, giảm sự biến đổi từng phần xuống còn <2% (so với 5-10% cho máy độc lập).

Đăng ký dữ liệu: tuân thủ FDA 21 CFR Part 11 và ISO 9001 bằng cách ghi dữ liệu quy trình (dấu thời gian, thông số, đọc cảm biến) cho mỗi phần, cho phép truy xuất hoàn toàn cho các ngành công nghiệp được quy định (y tế, hàng không vũ trụ).

Tối ưu hóa chi phí (Total Cost of Ownership, TCO)

Tiết kiệm chi phí vốn: Kết hợp ba chức năng thành một đơn vị làm giảm đầu tư thiết bị 25-40% (so với việc mua máy xóa, vẽ dây và đánh bóng riêng biệt).

- Giảm chi phí hoạt động:

- Lao động: 1 nhà điều hành so với 3-4 cho các trạm độc lập (tiết kiệm $ 50k- $ 100k / năm về chi phí lao động).

Bảo trì: Các tiện ích chung (điện, nước) và giảm tồn kho công cụ (mùi mô-đun / chất mài mòn) giảm chi phí bảo trì 15-25%.

- Chất thải vật liệu: Kiểm tra chất lượng trực tuyến giảm tỷ lệ phế liệu từ 8-12% (độc lập) xuống còn 2-3%.

3.4 Tính linh hoạt của vật liệu và quá trình linh hoạt

- Vật liệu tương thích: Xử lý kim loại sắt (thép không gỉ 304/316, thép carbon 1018), kim loại không sắt (nhôm 6061, đồng C11000) và hợp kim hiệu suất cao (titan Ti-6Al-4V, Inconel 718).

- Thay đổi nhanh chóng: Công cụ mô-đun (die, bàn chải, chất mài mòn) cho phép chuyển đổi giữa các loại bộ phận trong 15-30 phút (so với 1-2 giờ cho máy độc lập), hỗ trợ sản xuất hỗn hợp cao, khối lượng thấp (HMLV).

4. Ứng dụng công nghiệp & Nghiên cứu trường hợp

Máy tích hợp được triển khai trên các ngành công nghiệp yêu cầu hoàn thiện chính xác, với các trường hợp sử dụng cụ thể phù hợp với yêu cầu thành phần:

4.1 Công nghiệp ô tô

- Ứng dụng: Kết thúc cuộn van thủy lực (thép không gỉ 440C) và các thành phần trục ổ (thép hợp kim 4140).

- Yêu cầu: Deburr lỗ dầu bên trong (đường kính 0,5 mm), giảm đường kính trục từ 10 mm đến 8 mm (vẽ dây), và đạt được Ra 0,1 μm (đánh bóng) để phòng ngừa rò rỉ.

Kết quả: Sản xuất nhanh hơn 40%, tuân thủ bộ phận 99,8% theo ISO 13849 (an toàn chức năng).

4.2 Sản xuất thiết bị y tế

- Ứng dụng: Kết thúc nhựa phẫu thuật thép không gỉ 316L và vít xương titan.

- Yêu cầu: ECD deburring của 0,01 mm burrs trên hàm forcep, vẽ dây của chân vít (đường kính 2 mm) → 1.8 mm), và đánh bóng gương (Ra < 0,05 μm) để ngăn chặn sự bám dính của vi khuẩn.

Kết quả: Phù hợp với FDA 21 CFR Part 177 (tương thích sinh học) và giảm thời gian xác nhận 30%.

4.3 Công nghiệp hàng không vũ trụ

- Ứng dụng: Kết thúc các tuyến nhiên liệu Ti-6Al-4V và khung máy bay nhôm 2024-T3.

- Yêu cầu: Vẽ dây nhiệt thấp (nhiệt độ <100 ° C) để bảo tồn sức mạnh hợp kim, hàn HAZ (chiều cao 0,2 mm) và đánh bóng đến Ra 0,08 μm (độ mịn khí động học).

Kết quả: Tuân thủ AS9100 (chất lượng hàng không vũ trụ) và giảm sự biến đổi trọng lượng của đường dây nhiên liệu xuống còn <1%.

5. Lợi thế sản xuất bền vững

Phù hợp với các mục tiêu bền vững toàn cầu (ví dụ: SDG 9 của Liên Hợp Quốc: Công nghiệp, đổi mới và cơ sở hạ tầng), máy tích hợp cung cấp lợi ích môi trường:

Hiệu quả năng lượng: Hệ thống năng lượng chia sẻ và trình tự quy trình tối ưu hóa giảm tiêu thụ năng lượng 20-30% (so với máy độc lập; ví dụ: tổng công suất 15 kW so với 22 kW).

Giảm chất thải: Chất mài mòn có thể tái sử dụng (phương tiện gốm) và tái chế chất bôi trơn vòng kín (phục hồi chất bôi trơn 90%) giảm thiểu chất thải công nghiệp.

- Dấu chân carbon: Giảm lượng phế liệu và sử dụng năng lượng, giảm khí thải carbon 15-25% mỗi bộ phận, hỗ trợ chứng nhận ISO 14001.

6. Xu hướng tương lai & Sự tiến hóa công nghệ

Máy tích hợp đang phát triển để đáp ứng nhu cầu của sản xuất thế hệ tiếp theo:

Tích hợp công nghiệp 4.0: Cảm biến có khả năng IoT (rung, nhiệt độ, mài mòn) và bảo trì dự đoán dựa trên AI (dự đoán MTBF > độ chính xác 95%) làm giảm thời gian ngừng hoạt động không có kế hoạch.

- Sản xuất phụ gia (AM) Tương thích: Các mô-đun mới để loại bỏ / đánh bóng các bộ phận AM (ví dụ: các thành phần SLM 316L) để loại bỏ các cấu trúc hỗ trợ và tinh chỉnh các đường lớp.

- Đánh bóng quy mô nano: Tích hợp đánh bóng plasma hoặc phẳng hóa học cơ học (CMP) cho các thành phần siêu chính xác (Ra < 0,005 μm) trong bán dẫn và quang học.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian