Uốn kim loại tấm là một quá trình tạo kim loại cốt lõi trong sản xuất, cho phép chuyển đổi các tấm kim loại phẳng thành các thành phần cấu trúc, vỏ và các bộ phận chính xác trong các ngành công nghiệp như ô tô, hàng không vũ trụ, xây dựng và điện tử. Bằng cách gây biến dạng nhựa được kiểm soát (không có vết nứt vật liệu), uốn cong tăng cường độ cứng, khả năng chịu tải và tính linh hoạt chức năng của tấm kim loại - làm cho nó không thể thiếu cho việc sản xuất các thành phần từ tấm thân ô tô đến khung khoang hàng không vũ trụ và vỏ thiết bị tiêu dùng. Hướng dẫn này cung cấp một cái nhìn tổng quan kỹ thuật về thiết bị uốn kim loại tấm, các nguyên tắc hoạt động của chúng, phạm vi ứng dụng và những hiểu biết có thể hành động để lựa chọn, bảo trì và tuân thủ an toàn.

Tấm kim loại uốn dựa vào khả năng của vật liệu để trải qua biến dạng đàn hồi nhựa khi chịu lực tập trung. Quá trình này bao gồm ba thông số kỹ thuật chính:

Góc uốn: Góc mong muốn giữa hai phần gấp (thường là 0 °-180 °).

- Bán kính bên trong: Bán kính của đường cong bên trong sau khi uốn cong, được xác định bởi độ dày vật liệu, độ dịu và thiết kế công cụ (bán kính nhỏ hơn yêu cầu độ dịu cao hơn để tránh nứt).

Yếu tố K: Một hằng số cụ thể vật liệu chiếm sự thay đổi trục trung lập trong quá trình uốn cong, rất quan trọng để tính toán khấu trừ uốn cong chính xác và đảm bảo độ chính xác chiều.

Quá trình được điều khiển bởi độ bền năng suất và độ bền kéo của vật liệu - vật liệu cứng hơn (ví dụ: thép bền cao) đòi hỏi lực uốn cong cao hơn, trong khi vật liệu dễ uốn (ví dụ: nhôm, đồng) chứa bán kính chặt chẽ hơn và uốn cong phức tạp.

Phân loại thiết bị uốn kim loại tấm

Thiết bị uốn kim loại tấm được phân loại theo mức độ tự động hóa, thiết kế công cụ và khả năng ứng dụng. Dưới đây là một phân tích có cấu trúc của các loại thiết bị tiêu chuẩn công nghiệp:

1. Thiết bị uốn bằng tay

- Thiết kế cấu trúc: Công cụ nhỏ gọn, vận hành bằng tay với khung cố định, điểm xoay và ứng dụng lực thủ công (thông qua đòn bẩy hoặc vít).

- Các loại chính:

- Máy uốn thư mục thủ công: Lý tưởng cho các tấm đo mỏng (0,5-3 mm) nhôm, đồng hoặc thép nhẹ. Được sử dụng cho các uốn cong đơn giản (góc 90 °, hems) trong các hội thảo nhỏ hoặc tạo nguyên mẫu.

- Thanh uốn cầm tay: Công cụ di động để uốn kim loại đo ánh sáng tại chỗ (ví dụ: ống dẫn HVAC, tấm kim loại nhấp nháy).

- Lợi thế: Chi phí thấp, yêu cầu không gian tối thiểu, hoạt động dễ dàng.

- Giới hạn: Giới hạn cho các ứng dụng khối lượng thấp, lực thấp; độ chính xác phụ thuộc vào kỹ năng vận hành.

2. Thiết bị uốn bán tự động

- Thiết kế cấu trúc: Kết hợp thiết lập thủ công với ứng dụng lực động (động cơ khí nén hoặc thủy lực). Tính năng công cụ có thể điều chỉnh và điều khiển kỹ thuật số cơ bản cho cài đặt góc.

- Các loại chính:

- Phanh báo chí bán tự động: Được trang bị một ram thủy lực / khí nén, đấm cố định và die có thể điều chỉnh. Thích hợp cho các tấm đo trung bình (3-10 mm) và khối lượng sản xuất vừa phải.

- Máy uốn chân: Sử dụng bàn đạp chân để kích hoạt lực uốn, giải phóng tay cho định vị vật liệu. Phổ biến trong sản xuất lô nhỏ của dấu chốt, khung và tấm.

- Lợi thế: Công suất lực cao hơn các công cụ thủ công; cải thiện khả năng lặp lại; mệt mỏi của người điều hành thấp hơn.

- Hạn chế: Ít hiệu quả cho các uốn cong phức tạp; Thời gian thiết lập lâu hơn các hệ thống tự động hoàn toàn.

3. Thiết bị uốn CNC hoàn toàn tự động

- Thiết kế cấu trúc: Hệ thống tích hợp kiểm soát số máy tính (CNC) với ổ đĩa servo-điện hoặc thủy lực, công cụ chính xác và phần mềm tiên tiến để lập trình uốn cong phức tạp.

- Các loại chính:

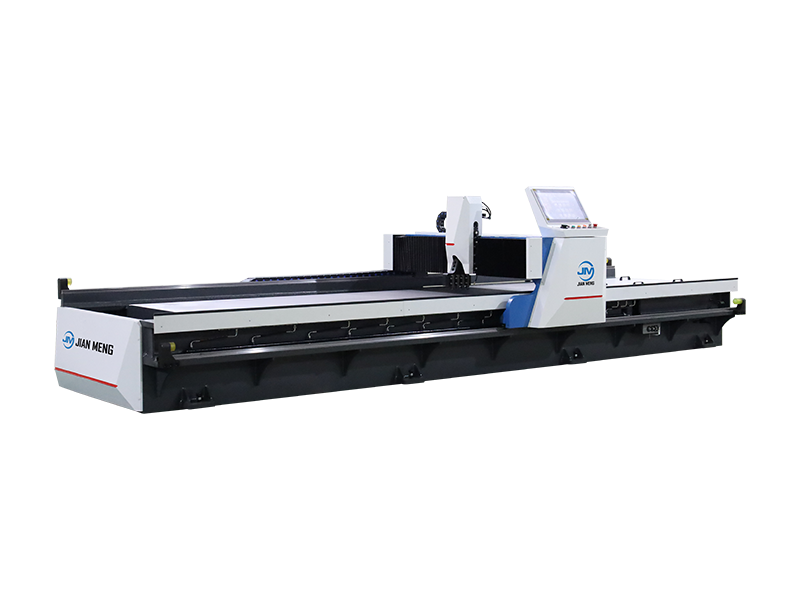

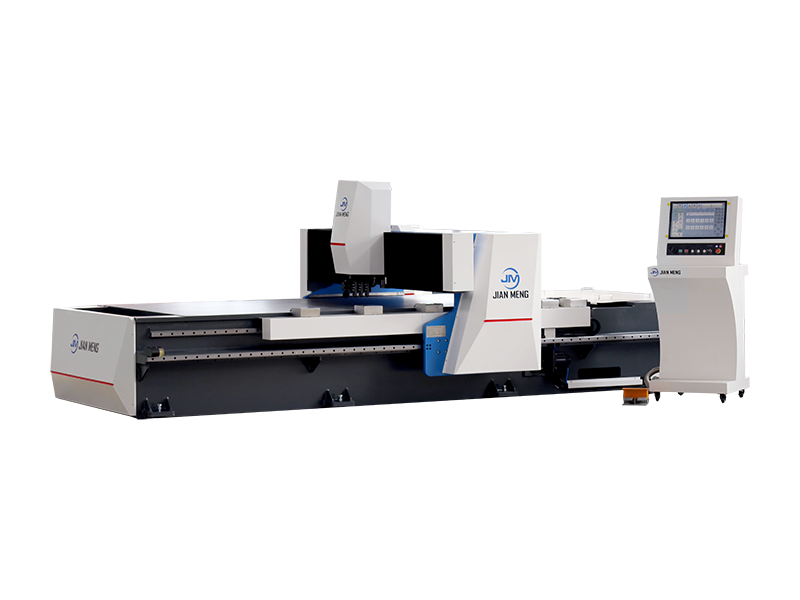

- Phanh báo chí CNC: Tiêu chuẩn công nghiệp cho sản xuất chính xác cao, khối lượng cao. Được trang bị điều khiển đa trục (trục X, Y, Z, R, C) cho các uốn cong phức tạp (ví dụ: uốn cong bù đắp, góc hợp chất) và dung sai chặt chẽ (± độ chính xác góc 0,1 °).

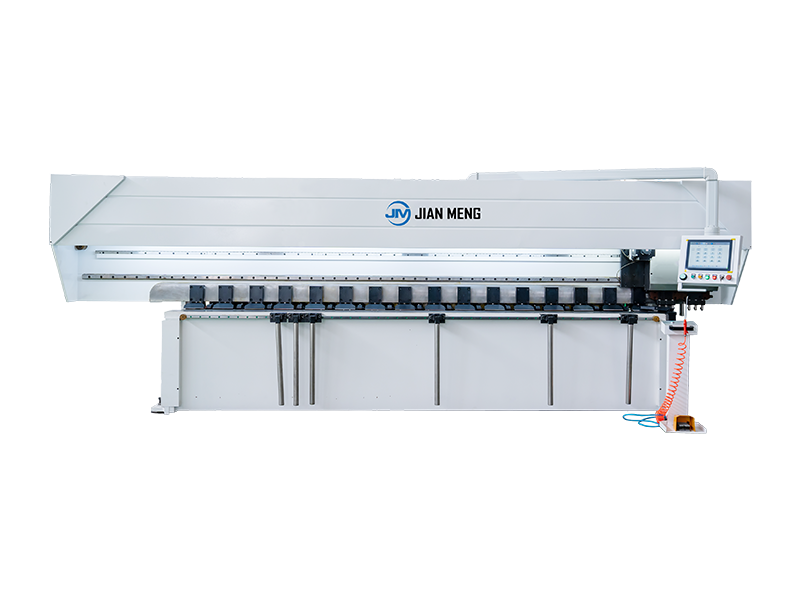

- Máy gấp CNC: Sử dụng thanh kẹp và chùm gấp để sản xuất các uốn cong nhất quán trong các tấm đo mỏng đến trung bình (0,8-6 mm). Lý tưởng cho các thành phần hàng không vũ trụ và điện tử yêu cầu khả năng lặp lại cao.

- Lợi thế: Độ chính xác vô song, thời gian thiết lập nhanh, khả năng xử lý hình học phức tạp; tương thích với phần mềm CAD / CAM để tích hợp dòng công việc liền mạch.

- Hạn chế: đầu tư ban đầu cao hơn; đòi hỏi các nhà điều hành được đào tạo để lập trình và bảo trì.

4. Thiết bị uốn chuyên ngành

Máy ép uốn (thủy lực / cơ khí): Máy nặng cho tấm đo dày (10-50 mm) và kim loại bền cao (ví dụ: thép không gỉ, thép cấu trúc). Sử dụng công cụ punch-and-die để hình thành hình dạng phức tạp (ví dụ: kênh U, chùm I) trong xây dựng và sản xuất máy móc nặng.

- Máy uốn kính thiên văn: Được thiết kế cho uốn dài hoặc bán kính lớn (ví dụ: ống, ống và các thành phần kim loại tấm cong). Phổ biến trong hệ thống khí thải ô tô và kim loại kiến trúc.

- Máy uốn bảng điều khiển: Máy CNC chuyên dụng để uốn bảng phẳng lớn (ví dụ: nhà máy, tủ điều khiển) với biến dạng vật liệu tối thiểu. Tính năng kẹp và gấp tự động để đảm bảo độ thẳng cạnh.

Tiêu chí lựa chọn thiết bị quan trọng

Chọn thiết bị uốn phù hợp đòi hỏi phải phù hợp các thông số kỹ thuật với yêu cầu ứng dụng. Các yếu tố chính cần xem xét:

1. Đặc điểm vật liệu

- Loại vật liệu: vật liệu dễ uốn (nhôm, đồng thau) làm việc với thiết bị thủ công / bán tự động; thép cường độ cao hoặc tấm đo dày (> 10 mm) yêu cầu phanh ép CNC thủy lực hoặc máy ép uốn.

- Độ dày & Sức mạnh năng suất: Tính toán sức uốn cần thiết bằng cách sử dụng công thức: (F = frac{K times S times t^2 times L}{W} ) (nơi (K ) = yếu tố vật liệu, (S ) = sức mạnh năng suất, (t ) = độ dày tấm, (L ) = chiều dài uốn, (W ) = chiều rộng chết). Đảm bảo công suất lực của thiết bị (đo bằng tấn) vượt quá giá trị tính toán.

2. Yêu cầu chính xác và hình học

- Nhu cầu dung sai: Các thành phần hàng không vũ trụ hoặc điện tử (dung sai ± 0,05 °) yêu cầu phanh ép CNC với điều khiển đa trục; sản xuất chung (dung sai ± 0,5 °) có thể sử dụng thiết bị bán tự động.

- Độ phức tạp uốn cong: Đơn giản 90 ° uốn cong phù hợp với các công cụ thủ công / bán tự động; góc hợp chất, uốn cong lồng hoặc hình học 3D yêu cầu các hệ thống CNC với tích hợp CAD / CAM.

3. Khối lượng sản xuất và hiệu quả

- Khối lượng thấp / Prototyping: Thiết bị thủ công hoặc bán tự động giảm thiểu chi phí trước và thời gian thiết lập.

- Sản xuất hàng loạt khối lượng cao: Máy uốn CNC giảm thời gian chu kỳ (10-60 uốn mỗi phút) và đảm bảo chất lượng nhất quán trên các lô.

- Tần số thay đổi: Hệ thống CNC với công cụ thay đổi nhanh là lý tưởng cho các công tắc sản phẩm thường xuyên; Các công cụ bán tự động chuyên dụng phù hợp với sản xuất lâu dài của các loại một phần.

4. Phân tích chi phí-lợi ích

- Đầu tư ban đầu: Công cụ thủ công ($500–$5,000) < bán tự động ($5,000–$50,000) < CNC ($50,000–$500,000).

Chi phí vận hành: Máy CNC giảm chi phí lao động (một nhà điều hành xử lý nhiều máy) nhưng yêu cầu bảo trì cao hơn; công cụ thủ công có chi phí bảo trì thấp hơn nhưng đầu vào lao động cao hơn.

- Tuổi thọ và giá trị bán lại: Thiết bị CNC (tuổi thọ 15-20 năm) giữ lại giá trị bán lại tốt hơn các công cụ thủ công (tuổi thọ 5-10 năm).

Thực tiễn tốt nhất về bảo trì và an toàn

1. Bảo trì thiết bị

- Kiểm tra thường xuyên: Thực hiện kiểm tra hàng tuần cho việc mòn dụng cụ (hư hại đục đấm / chết, trầy xước bề mặt), rò rỉ thủy lực / khí nén và mức độ bôi trơn.

- Điều chuẩn chính xác: Điều chuẩn điều khiển CNC và cảm biến góc hàng tháng bằng cách sử dụng các công cụ sắp xếp laser để duy trì độ chính xác dung sai.

- Dụng cụ chăm sóc: Làm sạch bề mặt punch / die sau mỗi lần sử dụng; áp dụng lớp phủ chống ăn mòn cho công cụ thép; thay thế công cụ bị mòn khi chất lượng uốn cong suy giảm (ví dụ: góc không nhất quán, vết nứt vật liệu).

- Bôi trơn: Sử dụng chất bôi trơn do nhà sản xuất đề nghị cho các bộ phận di chuyển (ví dụ: dầu thủy lực cho rams, mỡ cho các điểm xoay) ở khoảng thời gian được chỉ định (mỗi 250 giờ hoạt động).

2. Tuân thủ an toàn

Lockout-Tagout (LOTO): Thực hiện các thủ tục LOTO để cô lập các nguồn điện trong quá trình bảo trì hoặc thay đổi công cụ.

Thiết bị bảo vệ cá nhân (PPE): Kính an toàn, găng tay chống cắt, giày thép và bảo vệ thính giác (cho máy thủy lực / khí nén) để ngăn chặn chấn thương do các mảnh kim loại hoặc tiếng ồn (85 + dB).

Đào tạo người vận hành: Đảm bảo các nhà vận hành được chứng nhận trong các thủ tục cụ thể của thiết bị, bao gồm lập trình CNC, thiết lập công cụ và giao thức tắt khẩn cấp.

- Bảo vệ an toàn: Duy trì lá chắn an toàn nguyên vẹn cho các khu vực đấm / chết; Không bao giờ vượt qua các khóa liên kết hoặc cảm biến an toàn.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian